Коленчатый вал или, как его называют опытные водители и автослесари, коленвал – важная функциональная деталь автомобильного двигателя, которая имеет строгую индивидуальную форму в зависимости от модели. В данной статье мы рассмотрим, что такое коленчатый вал двигателя, какие функции он выполняет и к чему приводит эксплуатация машины с неисправным валом.

ДВС состоит из нескольких узлов и механизмов. Один из самых важных – кривошипно-шатунный. Он включает в себя поршни, шатуны, кольца, а также коленчатый вал.

Что такое коленвал

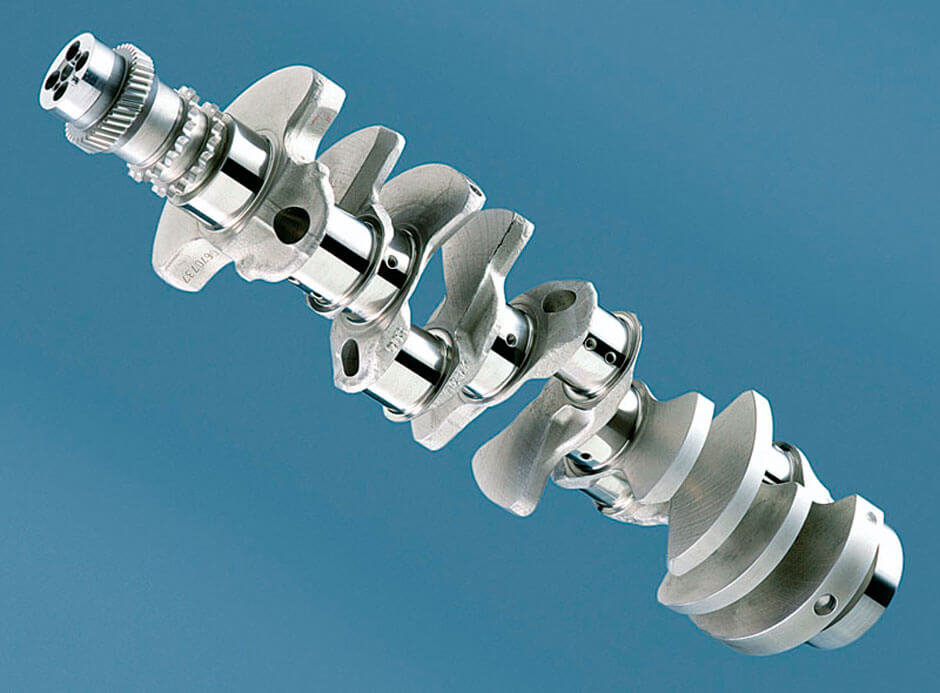

Коленчатый вал – это механическая деталь автомобильного двигателя, которая является промежуточным звеном-преобразователем тепловой энергии сгораемого топлива в механическую энергию вращения колёс. По внешнему виду он представляет собой вал из стального сплава со множеством шатунных шеек, которые между собой соединены коленной шейкой. Число шеек-колен соответствует числу цилиндров в двигателе, их расположению, форме. Шейки соединены с поршнями через шатуны, которые, двигаясь возвратно-поступательно, приводят вал в движение.

Если в коленчатом вале шатунные шейки находятся с двух сторон от коленной шейки, он называется полноопорным. Если же они расположены только с одной стороны – неполноопорным.

Коленвал производится из углеродистой или легированной стали с повышенной износостойкостью (для спорткаров, люкс-моделей и автомобилей с повышенной мощностью) или модифицированного чугуна (для стандартных серийных моделей) с помощью литья или прессования. Для легирования стали применяются молибден, хром и иные металлы, существенное увеличивающие прочность сплава.

В большинстве двигателей коленчатый вал располагается в нижней части, над картером, в оппозитных – выше, по центру мотора.

Для чего нужен коленчатый вал

Двигатели внутреннего сгорания работают за счёт функционирования поршневого блока. Его принцип действия заключается в следующем:

- во время сгорания топливной смеси в цилиндре воздух расширяется с создаёт давление;

- под действие давления поршень выталкивается, совершая поступательное движение;

- благодаря соединению с шатунными шейками поступательное движение превращается во вращательное;

- энергия вращения, переданная на коленчатый вал, передаётся колёсам автомобиля, и он приводится в движение.

Таким образом, коленвал – это преобразователь одного вида механического движения в другой. Как известно, поршни в ДВС двигаются несимметрично. В то время, как одни из них совершают поступательные движения (выталкиваются из цилиндра), другие – возвратное (затягиваются обратно). Конструкция коленчатых валов разрабатывается с предельной точностью, поэтому во время работы все цилиндры сохраняют общее вращение вала. Поэтому коленца имеют разные оси вращения.

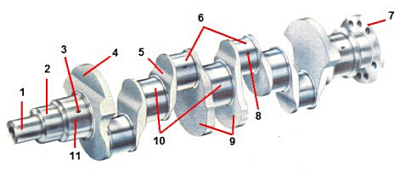

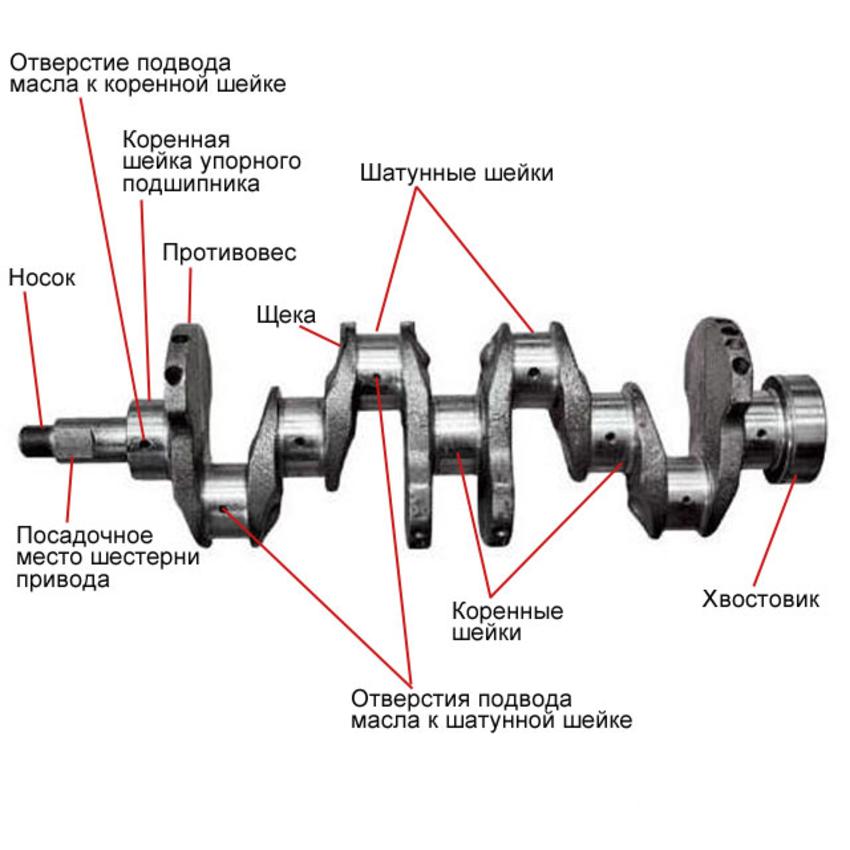

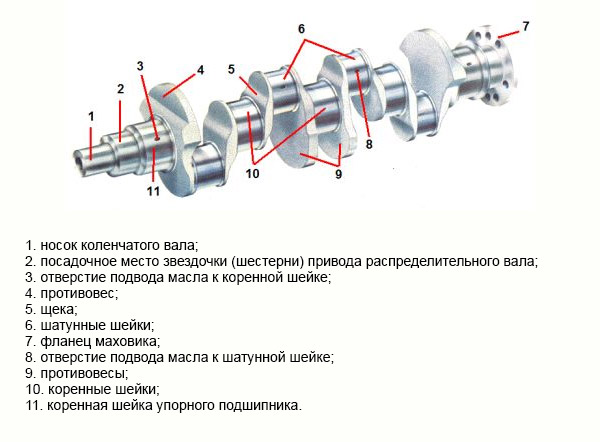

Из чего состоит коленчатый вал

Конструкция коленчатого вала: 1. Носок коленчатого вала; 2. Посадочное место звездочки (шестерни) привода распределительного вала; 3. Отверстие подвода масла к коренной шейке; 4. Противовес; 5. Щека; 6. Шатунные шейки; 7. Фланец маховика; 8. Отверстие подвода масла к шатунной шейке; 9. Противовесы; 10. Коренные шейки; 11. Коренная шейка упорного подшипника.

Рабочие компоненты коленвала:

- Коренная шейка – валовая опора, которая служит осью вращения самого вала. Она лежит в подшипнике, который встроен в картер.

- Шатунные шейки – опоры, связанные с поршневыми шатунами. Во время работы они смещаются относительно оси вала по круговой траектории.

- Щёки – вспомогательные детали, связывающие шатунные и коренные шейки. Они также предотвращают разрушение вала из-за резонансной нагрузки.

- Хвостовик – задняя часть, соединённая с шестерной отбора или маховиком для передачи мощности на движение.

- Носок – передняя часть вала, которая посредством шкива или зубчатого колеса передаёт мощность приводу газораспределительного блока и других вспомогательных механизмов.

- Противовесы – детали, необходимые для распределения нагрузки и уравновешивания массы шатунов и поршней.

Для уплотнения носка и хвостовика используются защитные сальники. Это предотвращает просачивание масла в местах выхода частей маховика за границы блока цилиндров. Вращательное движение обеспечивается тонкими стальными подшипниками скольжения. Чтобы ось вращения вала не смещалась, на одну из коренных шеек ставится упорный подшипник.

Во время работы самые большие напряжения концентрируются в месте соединения шеек и щёк. Для разгрузки его делают с галтелью – полукруглым переходом с промежуточным технологическим поясом. По причине экстремальных нагрузок в месте перехода щёк в шейки в своё время производители отказались от составных коленвалов, детали которых соединялись крепежом.

Для чего нужен датчик коленвала

Датчик положения коленчатого вала (ДПКВ) используется в автомобилях, которые оборудованы системами электронного управления мотором. Поскольку вращение вала сказывается на работе многих функциональных блоков и систем, своевременная подача топлива в цилиндры ДВС может улучшить ездовые характеристики. Датчик коленвала как раз отвечает за синхронизацию рабочих процессов. В различных моделях автомобилей его использование улучшает синхронизацию зажигания или топливных форсунок. Прибор передаёт на электронный блок управления данные о положении коленвала, направлении и частоте вращения.

Встречаются датчики следующих видов:

- Магнитные (индуктивного типа). Сигнал на ЭБУ формируется в момент прохождения синхронизационной метки через магнитное поле, которое формируется вокруг датчика. Система не требует отдельного питания, и может параллельно работать как датчик скорости.

- Датчики Холла (работают на эффекте Холла). Ток в приборе начинает движение при приближении изменяющегося магнитного поля. Перекрытие магнитного поля реализуется специальным синхронизирующим диском, зубья которого взаимодействуют с магнитным полем ДПКВ. Дополнительная функция – датчик распределения зажигания.

- Оптические. В данном случае для синхронизации также используется зубчатый диск. Он перекрывает оптический поток, проходящий между приёмником и светодиодом. Приёмник фиксирует прерывания светового потока и передаёт в электронный блок управления импульс напряжения, соответствующий параметрам вращения вала.

Датчик коленвала устанавливается внутри корпуса двигателя, как и прочие датчики управления. Для его встраивания используется специальный кронштейн, расположенный возле приводного шкива генератора. Внешне он отличается от датчиков другого назначения наличием проводка длиной 55-70 см с особым разъёмом, который соединяет устройство с системой электронного управления.

Что такое коленвал в автомобиле и как он работает

- Коренная шейка — опора вала, лежащая в коренном подшипнике, размещённом в картере двигателя.

- Шатунная шейка — опора, при помощи которой вал связывается с шатунами (для смазки шатунных подшипников имеются масляные каналы).

- Щёки — связывают коренные и шатунные шейки.

- Передняя выходная часть вала (носок) — часть вала на которой крепится зубчатое колесо или шкив отбора мощности для привода газораспределительного механизма (ГРМ) и различных вспомогательных узлов, систем и агрегатов.

- Задняя выходная часть вала (хвостовик) — часть вала соединяющаяся с маховиком или массивной шестернёй отбора основной части мощности.

- Противовесы — обеспечивают разгрузку коренных подшипников от центробежных сил инерции первого порядка неуравновешенных масс кривошипа и нижней части шатуна.

Выемка из блока дизельного двигателя коленчатого вала трактора

Материал и способы получения заготовок для коленчатых валов

Коленчатые валы изготовляют из углеродистых, хромомарганцевых, хромоникельмолибденовых, и других сталей, а также из специальных высокопрочных чугунов. Наибольшее применение находят, стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов дизелей — 40ХНМА, 18ХНВА и др.

Заготовки стальных коленчатых валов средних размеров в крупносерийном и массовом производстве изготовляют ковкой в закрытых штампах на молотах или прессах при этом процесс получения заготовки проходит несколько операций. После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом.

В связи с высокими требованиями механической прочности вала большое значение имеет расположение волокон материала при получении заготовки во избежание их перерезания при последующей механической обработке. Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке — нормализация — и затем очистке от окалины травлением или обработкой на дробеметной машине.

Литые заготовки коленчатых валов изготовляют обычно из высокопрочного чугуна, модифицированного магнием. Полученные методом прецизионного литья (в оболочковых формах) валы по сравнению со «штампованными» имеют ряд преимуществ, в том числе высокий коэффициент использования металла. В литых заготовках можно получить ряд внутренних полостей при отливке.

Припуск на обработку шеек чугунных валов составляет не более 2,5 мм на сторону при отклонениях по 5-7-му классам точности. Меньшее колебание припуска и меньшая начальная неуравновешенность благоприятно сказываются на эксплуатации инструмента и «оборудования» особенно в автоматизированном производстве.

Правку валов производят после нормализации в горячем состоянии в штампе на прессе после выемки заготовки из печи без дополнительного подогрева.

Механическая обработка коленчатых валов

Сложность конструктивной формы коленчатого вала, его недостаточная жесткость, высокие требования к точности обрабатываемых поверхностей вызывают особые требования к выбору методов базирования, закрепления и обработки вала, а также последовательности, сочетания операций и выбору оборудования. Основными базами коленчатого вала являются опорные поверхности коренных шеек. Однако далеко не на всех операциях обработки можно использовать их в качестве технологических. Поэтому в некоторых случаях технологическими базами выбирают поверхности центровых отверстий. В связи со сравнительно небольшой жесткостью вала на ряде операций при обработке его в центрах в качестве дополнительных технологических баз используют наружные поверхности предварительно обработанных шеек.

При обработке шатунных шеек, которые в соответствии с требованиями технических условий должны иметь необходимую угловую координацию, опорной технологической базой являются специально фрезерованные площадки на щеках.

Коленвал в автомобиле

Коленвал это деталь в моторе автомобиля, приводящаяся в движение поршневой группой. Он передает крутящий момент на маховик, который в свою очередь вращает шестерни трансмиссии. Далее вращение передается на полуоси ведущих колес.

Все автомобили, под капотом которых установлены двигатели внутреннего сгорания, оснащаются таким механизмом. Эта деталь создается специально под марку двигателя, а не под модель автомобиля. В процессе эксплуатации коленчатый вал притирается к особенностям строения ДВС, в котором он установлен. Поэтому при его замене мотористы всегда обращают внимание на выработку трущихся элементов и на то, почему она появилась.

Как выглядит коленвал, где он находится и какие бывают неисправности?

Строение коленвала

Коленчатый вал устанавливается в нижнюю часть двигателя непосредственно над масляным картером и состоит из:

- коренной шейки – опорная часть детали, на которой устанавливается коренной подшипник картера мотора;

- шатунной шейки – упоры для шатунов;

- щек – соединяют все шатунные шейки с коренными;

- носка – выходная часть коленвала, на которой закреплен шкив привода газораспределительного механизма (ГРМ);

- хвостовика – противоположная часть вала, к которой крепится маховик, приводящий в движение шестерни коробки передач, к нему же подсоединяется и стартер;

- противовесов – служат для сохранения баланса во время возвратно-поступательных движений поршневой группы и снимают нагрузки центробежной силы.

Осью коленвала являются коренные шейки, а шатунные всегда поочередно смещены в противоположном направлении друг от друга. В этих элементах сделаны отверстия для подачи масла на подшипники.

Кривошип коленчатого вала это узел, состоящий из двух щек и одной шатунной шейки.

Раньше в автомобили устанавливали сборные модификации кривошипов. Сегодня все двигатели оснащены цельными коленвалами. Они изготавливаются из высокопрочной стали путем ковки, а затем обработки на токарных станках. Менее дорогие варианты изготавливаются из чугуна при помощи литья.

Форма коленчатого вала

Форма коленчатого вала зависит от количества и расположения цилиндров, их порядка работы и тактов, которые выполняются цилиндропоршневой группой. В зависимости от этих факторов коленвал может быть с разным количеством шатунных шеек. Есть моторы, в которых на одну шейку воздействует нагрузка от нескольких шатунов. Примером таких агрегатов служат ДВС V-образной формы.

Даная деталь должна изготавливаться так, чтобы в процессе вращение на высоких оборотах была максимально минимизирована вибрация. В зависимости от количества шатунов и порядка образования вспышек в коленвалах могут использоваться противовесы, но также существуют и модификации без этих элементов.

Все коленчатые валы делятся на две категории:

- Полноопорные коленвалы. Количество коренных шеек увеличено на оду по сравнению с шатунными. Это обусловлено тем, что по бокам каждой шатунной шейки стоят опоры, которые также служат осью кривошипно-шатунного механизма. Такие коленвалы используются чаще всего, так как производитель может использовать облегченный материал, что влияет на КПД двигателя.

- Неполноопорные коленвалы. В таких деталях коренных шеек меньше, чем шатунных. Такие детали изготавливаются из более прочных металлов, чтобы в процессе вращения они не деформировались и не сломались. Однако такая конструкция приводит к увеличению веса самого вала. В основном такие коленчатые валы использовались в низкооборотных моторах прошлого столетия.

Полноопорная модификация показала себя более легкой и надежной, поэтому ее используют в современных ДВС.

Как работает коленчатый вал в двигателе автомобиля

Для чего нужен коленвал? Без него невозможно движение машины. Работает деталь по принципу вращения педалей велосипеда. Только в автомобильных моторах используется больше шатунов.

Коленвал работает следующим образом. В цилиндре мотора воспламеняется воздушно-топливная смесь. Образовавшаяся энергия выталкивает поршень. При этом приводится в движение шатун, подсоединенный к кривошипу коленчатого вала. Эта деталь совершает постоянное вращательное движение вокруг оси коленвала.

В этот момент другая деталь, расположенная на противоположной части оси, движется в обратном направлении и опускает следующий поршень в цилиндр. Цикличные движения этих элементов приводит к ровному вращению коленвала.

Так возвратно-поступательное движение преобразуется во вращательное. Крутящий момент передается на шкив привода ГРМ. От вращения коленвала зависит работа всех механизмов двигателя – водяной помпы, масляного насоса, генератора и другого навесного оборудования.

В зависимости от модификации двигателя кривошипов может насчитываться от одного до 12 (по одному на цилиндр).

Возможные проблемы коленвала и их решение

Хотя коленвал изготавливается из прочного металла, из-за постоянных нагрузок он может выйти из строя. Данная деталь испытывает механические нагрузки от поршневой группы (порой давление на один кривошип может достигать десяти тонн). Помимо этого во время работы мотора температура внутри него поднимается до нескольких сотен градусов.

Вот некоторые причины поломок составной части кривошипно-шатунного механизма.

Задиры шатунных шеек кривошипа

Износ шатунных шеек – распространенная неисправность, так как в этом узле образуется сила трения при большом давлении. В результате таких нагрузок на металле появляются выработки, которые затрудняют свободный ход подшипников. Из-за этого коленвал неравномерно нагревается и впоследствии может деформироваться.

Игнорирование данной проблемы чревато не только сильными вибрациями в моторе. Перегрев механизма приводит к его разрушению и по цепной реакции – всего двигателя.

Проблема устраняется путем шлифовки шатунных шеек. При этом их диаметр уменьшается. Чтобы размер этих элементов был одинаковым на всех кривошипах, данную процедуру следует выполнять исключительно на профессиональных токарных станках.

Так как после процедуры технические зазоры детали становятся больше, после обработки на них устанавливается специальный вкладыш, компенсирующий образовавшееся пространство.

Задиры появляются из-за низкого уровня масла в картере двигателя. Также на возникновение неисправности влияет качество смазки. Если не менять масло вовремя, оно загустевает, от чего масляный насос не способен создать нужное давление в системе. Своевременное ТО позволит кривошипно-шатунному механизму работать длительный срок.

Срез шпонки кривошипа

Шпонка кривошипного механизма позволяет передать крутящий момент с вала на приводной шкив. Эти два элемента оснащены пазами, в которые вставляется специальный клин. Из-за некачественного материала и большой нагрузки эту деталь в редких случаях может обрезать (например, при заклинивании двигателя).

Если пазы шкива и КШМ не разбиты, то достаточно просто заменить эту шпонку. В старых моторах такая процедура может не принести желаемого результата из-за люфта на соединении. Поэтому единственным выходом из ситуации будет замена этих деталей на новые.

Износ отверстий фланца

На хвостовике коленчатого вала закреплен фланец с несколькими отверстиями для подсоединения маховика. Со временем эти гнезда могут разбиваться. Такие неисправности относятся к категории усталостного износа.

В результате работы механизма под большими нагрузками в металлических деталях образуются микротрещины, из-за которых образуются одиночные или групповые углубления на соединениях.

Неисправность устраняется путем рассверливания отверстий под больший диаметр болтов. Эту манипуляцию следует выполнить как с фланцем, так и с маховиком.

Течь из-под сальника

На коренных шейках вала устанавливается два сальника (по одному с каждой стороны). Они предотвращают вытекание масла из-под коренных подшипников. Если смазка попадает на приводные ремни газораспределительного механизма, это значительно снижает их ресурс.

Течь сальников может появиться по следующим причинам.

- Вибрации коленчатого вала. В этом случае изнашивается внутренняя часть сальника, и она неплотно прилегает к шейке.

- Длительный простой на морозе. Если машина долго стоит на улице, сальник пересыхает и теряет свою эластичность. А из-за мороза он дубеет.

- Качество материала. Бюджетные детали всегда имеют низкий рабочий ресурс.

- Ошибка в установке. Большинство механиков производят монтаж при помощи молоточка, аккуратно набивая сальник на вал. Чтобы деталь функционировала дольше, производитель рекомендует использовать предназначенный для данной процедуры инструмент (оправка для подшипников и сальников).

Чаще всего сальники изнашиваются одновременно. Однако если возникла необходимость в замене только одного – следует поменять и второй.

Неисправность датчика коленвала

Этот электромагнитный датчик устанавливается на двигатель для синхронизации работы системы инжектора и зажигания. Если он неисправен, то мотор невозможно будет запустить.

Датчик коленвала определяет положение кривошипов в мертвой точке первого цилиндра. На основании этого параметра электронный блок управления автомобиля определяет момент впрыска топлива в каждый цилиндр и подачи искры. Пока от датчика не поступит импульс, искра не образуется.

В случае выхода из строя этого датчика проблема решается его заменой. Только подобрать следует ту модель, которая разработана для данного типа двигателей, иначе параметры положения коленчатого вала не будут соответствовать реальности, и ДВС будет неправильно функционировать.

Коленчатый вал двигателя внутреннего сгорания: устройство, назначение, принцип работы

Коленчатый вал (коленвал) двигателя – это одна из важных деталей КШМ, расположенная в цилиндровом блоке. Вал преобразует поступательные движения поршней во вращательный момент, который через трансмиссию передается на колеса автомобиля.

Устройство коленчатого вала

Сложная конструкция коленвала представлена в виде расположенных по одной оси колен – шатунных шеек, соединенных специальными щеками. При этом количество колен зависит от числа, формы и месторасположения цилиндров, а также тактности двигателя автомобиля. С помощью шатунов шейки соединяются с поршнями, совершающими поступательно-возвратные движения.

В зависимости от расположения коренных шеек коленвал может быть:

- полноопорным – когда коренные шейки расположены по две стороны от шатунной шейки;

- неполноопорным – когда коренные шейки расположены только по одну из сторон от шатунной шейки.

В большинстве современных автомобильных двигателей применяются полноопорные коленвалы.

Итак, основными элементами коленвала являются:

- Коренная шейка – основная часть вала, которая размещается на коренных вкладышах (подшипниках), находящихся в картере.

- Шатунная шейка – деталь, соединяющая коленвал с шатунами. При этом смазка шатунных механизмов осуществляется благодаря наличию специальных масляных каналов. Шатунные шейки в отличие от коренных шеек всегда смещены в стороны.

- Щеки – детали, соединяющие два типа шеек – коренные и шатунные.

- Противовесы – детали, которые предназначены для уравновешивания веса поршней и шатунов.

- Фронтальная (передняя) часть или носок – часть механизма, оснащенная колесом с зубцами (шкивом) и шестерней, в некоторых случаях гасителем крутильных колебаний, который осуществляет контроль над мощностью привода ГРМ (газораспределительного механизма), а также других механизмов устройства.

- Тыльная (задняя) часть или хвостовик – часть механизма, соединенная с маховиком при помощи маслоотражающего гребня и маслосгонной резьбы, осуществляет отбор мощности вала.

Фронтальная и тыльная сторона коленчатого вала уплотняется защитными сальниками, которые препятствуют протеканию масла там, где выступающие части маховика выходят за пределы блока цилиндров.

Вращательные движения всего механизма коленвала обеспечивают подшипники скольжения – тонкие стальные вкладыши, с защитным слоем антифрикционного вещества. Для предотвращения осевого смещения вала, применяется упорный подшипник, установленный на коренной шейке (крайней или средней).

Коленвал двигателя изготавливается из износостойкой стали (легированной или углеродистой) или модифицированного чугуна, методом штамповки или литья.

Принцип действия коленчатого вала

Несмотря на сложность самого устройства, принцип работы коленвала достаточно прост.

В камерах сгорания происходит процесс сжигания поступившего туда топлива и выделения газов. Расширяясь, газы воздействуют на поршни, совершающие поступательные движения. Поршни передают механическую энергию шатунам, соединенным с ними втулкой или поршневым пальцем.

Шатун в свою очередь соединен с шейкой коленвала подшипником, вследствие чего каждое поступательное поршневое движение преобразуется во вращательное движение вала. После того как происходит разворот на 180˚, шатунная шейка движется уже в обратном направлении, обеспечивая возвратное движение поршня. Затем циклы повторяются.

Процесс смазки коленчатого вала

Смазка коленвала обеспечивается за счет шатунных и коренных шеек. Важно помнить, что смазка коленчатого вала всегда происходит под давлением. Каждая коренная шейка обеспечена индивидуальным подводом масла от общей смазочной системы. Поступившее масло попадает на шатунные шейки по специальным каналам, расположенным в коренных шейках.

Коленчатый вал. Назначение

Коленчатый вал это, одна из важных деталей двигателя. Он преобразует поступательное движение поршня во вращательное, которое через трансмиссию передается к колесам.

Несмотря на относительную сложность устройства, его принцип работы достаточно простой. В камере сгорания сжигается топливо и выделяются газы, которые толкают поршни, и придают им поступательное движение.

Поршни через шатуны отдают механическую энергию на шейку коленвала, в результате поступательное движение преобразуется во вращательное.

Как только вал поворачивается на 180˚, шатун начинает двигаться в обратном направлении, возвращая поршень в исходную позицию ‒ цикл повторяется.

Коленчатый вал это конструкция, короче много раз изогнутая железяка

Коленвал представляет собой расположенные на одной оси коренные шейки, соединенные щеками и шатунные шейки, количество которых определяется числом цилиндров. При помощи шатунов шейки коленвала соединены с поршнями.

В зависимости от того как расположены коренные шейки, коленвал бывает:

- полноопорный – если коренные шейки располагаются по обе стороны от шатунной шейки;

- неполноопорный – если коренные шейки располагаются только с одной стороны от шатунной шейки.

Большинство современных автомобильных двигателей оснащены полноопорными коленчатыми валами.

Основные элементы КВ

К основным элементам относятся:

- Коренная шейка – это главная часть узла, которая находится на коренных подшипниках (вкладышах), расположенных в картере;

- Шатунная шейка – соединяет коленчатый вал с шатунами. Смазываются шатунные механизмы через специальные масляные каналы. Шатунные шейки смещены в стороны;

- Щеки коленвала – соединяют коренные и шатунные шейки;

- Противовесы – уравновешивают вес поршней и шатунов;

- Передняя, фронтальная часть или носок – элемент механизма, оснащенный зубчатым колесом (шкивом) и шестерней, а в отдельных случаях еще и гасителем колебаний. Он контролирует мощность привода газораспределительного механизма (ГРМ) и других устройств;

- Задняя часть (хвостовик) – элемент механизма, соединенный с маховиком с помощью маслоотражающего гребня и маслосгонной резьбы, выполняет отбор мощности.

Тыльная и фронтальная стороны коленчатого вала уплотняются защитными сальниками. Они не допускают протекания масла в местах, где маховик выходит за пределы блока цилиндров.

Свободное вращение коленчатого вала гарантируют подшипники скольжения, которые представляют собой тончайшие стальные вкладыши, со специальным антифрикционным слоем.

Чтобы не допустить осевое смещение, существует упорный подшипник, устанавливаемый на коренную шейку (крайнюю или среднюю).

Материалы для изготовления

Коленчатый вал это трудяга, который подвергается действию сильных, быстроизменяющихся нагрузок. Показатели его надёжности определяются конструктивными особенностями и материалами, из которого он сделан.

У этого элемента двигателя, обычно, цельная структура. Так что материалы для его изготовления должны использоваться максимально прочные, потому что от этого зависит стабильная работа системы. Лучшие материалы ‒ углеродистая и легированная сталь и высокопрочный чугун.

Коленчатые валы изготавливают методом литья, ковки из стали, а затем их вытачивают. Заготовки производят горячей штамповкой или литьем.

Важный момент ‒ расположение волокон материалов в заготовке. Чтобы они не перерезались в процессе обработки, применяют гибочные ручьи. Когда заготовка изготовлена, её еще раз обрабатывают высокой температурой и освобождают от окалины.

Материал и технология производства зависит от класса и типа автомобиля.

- Для серийных моделей коленвалы производятся методом литья из чугуна. Это уменьшает себестоимость.

- Для дорогих спортивных моделей берут кованные стальные коленвалы. Такой вариант обладает рядом преимуществ по размерам, весу и показателям прочности, и все чаще используются в автомобилестроении.

- Для супер дорогих двигателей изделие вытачивается из цельных стальных болванок. При этом приличная часть материала остается в отходах.

Конструктивные особенности

Теперь вы знаете, что кроме серийных, есть и спортивные коленвалы.

Они дают возможность ускорить ход поршня в крайней точке сжатия, благодаря специальной форме шатунных шеек. У стандартного вала они круглые, а у спортивного ‒ немного вытянутые, за счет этого характеристики двигателя изменяются.

Многие автомобилисты считают, что по маркировке коленчатого вала можно узнать о его характеристиках. Это заблуждение – маркировка лишь номер в каталоге производителя, который используют для подбора запчасти. К свойствам изделия она не имеет отношения.

Поздравляю вас, господа. Теперь вы в курсе, что коленчатый вал это не только тяжелая железяка, но и незаменимая деталь, от которой зависит комфортная езда, ресурс двигателя и его узлов.

А ещё она обеспечивает многие устройств автомобиля крутящим моментом: трансмиссию, генератор, карданы, и так далее до колес.

Конечно рассказывать об этом своей любимой девушке не обязательно, а вот друзьям автомобилистам через социальные сети сообщите. Пусть тоже читают наш блог – будет много интересного.

Зачем в автомобиле нужен коленчатый вал?

ДВС состоит из нескольких узлов и механизмов. Один из самых важных – кривошипно-шатунный. Он включает в себя поршни, шатуны, кольца, а также коленчатый вал. О функциях и устройстве последнего – далее.

Назначение

Для чего нужен коленвал? Данный механизм служит для преобразования движений поршня в энергию кручения. Иными словами, узел передает силу сжатия, что образовалась после такта воспламенения смеси в камере, на маховик, а далее на колеса авто посредством диска сцепления и КПП.

Так как ДВС всех автомобилей четырехтактные, каждый поршень в определенный момент будет находиться в одном из таких положений:

- Впрыск смеси.

- Сжатие.

- Рабочий ход.

- Выпуск отработанных газов.

После такта сжатия, поршень начинает двигать шейки коленчатого вала. В результате последний проворачивается. Энергия от вращения идет на маховик.

Что такое коленвал? Это деталь КШМ, которая принимает на себя кинетическую энергию и преобразует ее во вращательную. Помимо КПП, энергия поступает на шкив генератора, компрессора кондиционера, гидроусилителя и прочего навесного оборудования.

В том числе при вращении коленвала работает водяной насос, циркулируя охлаждающую жидкость в системе. Различие в том, что на трансмиссию энергия передается через заднюю часть вала. А навесное оборудование и ГРМ приводится в действие через переднюю его часть.

Требования

Мы уже знаем, для чего нужен данный узел. Так как он является основной кривошипно-шатунного механизма, к нему предъявляются особые требования. Вал должен выдерживать колоссальные нагрузки во время работы ДВС. Поэтому изготавливается он из высокопрочных сплавов и чугуна с добавлением молибдена и хрома.

Высокие требования предъявляются не только к составу, но и технологии изготовления механизма. На обычных ДВС коленвал изготавливается методом чугунного литья. А вот для форсированных, спортивных авто, вал должен быть кованым. Изготавливаются такие механизмы из особых сплавов. Данный коленчатый вал имеет более меньший вес, что позволяет увеличить мощность ДВС и его КПД. Почему такие валы не изготавливаются повсеместно? Ответ кроется в стоимости изготовления. Технология, по которой выполняются кованые валы, сложная и дорогая. Это значительно увеличит конечную стоимость ДВС и самого автомобиля.

Расположение, особенности конструкции

Коленчатый вал установлен под блоком цилиндров, внутри картера ДВС. При таком расположении механизм находится в масляной ванне (за счет чего обеспечивается смазка, рассмотрим позже). Но есть и исключения. Это оппозитные ДВС автомобилей «Порш» и «Субару». В этих авто цилиндры располагаются горизонтально, а потому коленвал находится между рядами цилиндров, в центре ДВС. Такая конфигурация привлекательна тем, что автомобиль имеет более низкий центр тяжести, а сам ДВС более компактный и хорошо отбалансирован.

Конфигурация колен, их число и расположение зависит от:

- Порядка работы цилиндров.

- Количества цилиндров в ДВС.

В устройство коленчатого вала входят:

- Опорные шейки. Выполняют опорную функцию. Данные шейки располагаются на главной оси вала.

- Шатунные шейки. Их особенность в том, что они смещены относительно вала. К шатунным шейкам крепятся шатуны. Именно через эти шейки передается толкательное усилие от поршней на коленчатый вал.

- Щеки. Для чего нужны они? Их функция – соединить шатунные и коренные шейки.

- Балансиры. Служат для исключения колебаний вала при его вращении.

- «Носок». Это передняя часть вала, что выступает за картер ДВС. На этом участке крепится шкив, благодаря которому вращается ремень ГРМ и ремни навесных агрегатов.

- Хвостовик. Это задняя часть вала. На хвостовике закреплен маховик. Именно он передает крутящий момент на коробку передач посредством ведомого диска сцепления.

- Сальники. Всего их два – передний и задний. Сальники служат для уплотнения соединений и предотвращают течь масла через хвостовик и «носок» вала.

- Подшипники. Служат для легкого вращения вала. Всего их несколько. Это подшипники хвостовика и «носка» коленвала.

О системе смазки

Так как вкладыши являются подшипниками скольжения, им требуется смазка. Она осуществляется под давлением. К опоре коренного подшипника вала обеспечивается подача смазки от общей магистрали. Масло подается под давлением.

Неисправности

Проблемы, возникающие с данным механизмом, проявляются в виде:

- Вибраций двигателя.

- Повышенного расхода топлива.

- Шума ДВС (характерный стук в полном диапазоне оборотов).

- Расхода масла.

Основным условием сохранения заложенного производителем ресурса вала является своевременная замена масла и правильный его подбор по типу и вязкости. Среди основных неисправностей стоит выделить:

- Течь переднего и заднего сальника. Происходит по причине повышенных вибраций и засыхания самого материала. Со временем сальник становится менее упругим и пропускает через себя часть масла. Последнее попадает на внешнюю часть блока цилиндров, картер, КПП.

- Износ подшипников коленчатого вала в месте «носка» и хвостовика.

- Механическое повреждение вала. Это может быть трещина, сколы или изгибы механизма. Происходит по причине высокой кратковременной нагрузки и при проворачивании вкладышей. В случае трещин и изгибов вал является неремонтопригодным.

- Задиры на шейках (вкладышах). Это могут быть повреждения как коренных, так и шатунных вкладышей. Проблема решается путем их замены или шлифовки (зачастую выбирается первый вариант).

- Деформация посадочного места шкива.

Для замены или ремонта данного узла необходим демонтаж и полная разборка двигателя. Операция сложная, требующая опыта и наличия специальных инструментов. Сборка ДВС должна производиться в строгой последовательности, с соблюдением всех моментов затяжек болтовых соединений.

В случае шлифовки, специалистом стачивается некоторая часть металла с механизма. А чтобы нивелировать зазор, который образовался после шлифования, подбираются вкладыши ремонтного размера. Обычно коленвал может растачиваться до четырех раз. Но условием расточки является абсолютная целостность механизма.

Заключение

Мы рассмотрели, что такое коленвал. Данный механизм является самым нагруженным среди прочих, поэтому к нему предъявляются особые требования при изготовлении. Ремонт вала целесообразен, но не всегда. При существенных дефектах он подлежит замене. Максимальный ресурс механизма может составить 4 пробега до капремонта ДВС, но только при условии своевременной замены масла, фильтров и работы ДВС с должным уровнем смазки.