Модули M-7058(D)-16, M-7059(D)-16 для мониторинга и контроля наличия напряжения в сети. Модули контроля наличия напряжения в сети Шлюз позволяет подключить до 100 M-Bus устройств

в сеть Modbus RTU. Шлюз GW-7828 Modbus RTU Slave в M-Bus Master

ICP DAS известен, как производитель промышленного, и в то же время недорогого оборудования для автоматизации.

Продукция этой компании является одной из самых любимых у инженеров, работающих в бюджетных проектах. Однако, несмотря на невысокие цены, оборудование ICP DAS достаточно надёжно, чтобы встречать его по всей России от Мурманска до Владивостока в проектах по управлению торгово-развлекательными центрами или целыми коттеджными посёлками, сдерживания газа в подземном хранилище, подаче в дома электричества через подстанции 110 кВ, выращивания овощей в теплицах, генерации плазмы и управления в системах типа «Умный дом».

Supervisory Control And Data Acquisition (SCADA)

SCADA-система – это инструментальная программа, обеспечивающая создание программного обеспечения для автоматизации контроля и управления технологическим процессом в режиме реального времени. Основная цель создаваемой с помощью SCADA программы – дать оператору, управляющему технологическим процессом, полную информацию об этом процессе и необходимые средства для воздействия на него.

Тест-драйв: взять товар на время

- Бесплатно, если есть на складе

- Со скидкой, если нет на складе

- Выкуп по уникальной цене

Узнать больше Подробнее ЭлектроэнергетикаНефть и газАвтоматизация производстваЖКХ и управление зданиемМашиностроениеТранспорт Посмотреть все

ICP DAS — мировой лидер в промышленной автоматизации

Компания ICP DAS занимает устойчивое положение на Российском рынке автоматизации благодаря высокому качеству производимой продукции и надёжным решениям для широкого спектра задач. Оборудование этого производителя уже почти 20 лет устанавливается на различных промышленных объектах нашей страны: в электроэнергетике, нефтехимической отрасли, в системах водоподготовки, учёта ресурсов, приточно-вытяжных установок, безопасности и многих других.

Производимая компанией ICP DAS продукция насчитывает:

- более 300 моделей свободно программируемых промышленных контроллеров, подходящих под множество промышленных и бытовых задач

- более 700 модулей ввода/вывода: аналоговые, дискретные, счетчики, ШИМ, модули для управления двигателями и модули для подключения температурных датчиков, тензодатчиков и пр.

- более 150 компьютерных плат ввода/вывода, подходящих под различные виды задач

- более 350 коммуникационных устройств: коммутаторов, серверов последовательных интерфейсов и шлюзов протоколов

- а также:

- панели оператора

- нормализаторы сигналов

- IIoT устройства

- измерители электроэнергии

- сенсорные мониторы и пр.

ОСНОВНЫЕ ЗАДАЧИ SCADA-СИСТЕМЫ:

- Сбор данных от датчиков и представление их оператору в удобном для него виде, включая графики изменения параметров во времени;

- Дистанционное управление исполнительными механизмами;

- Ввод заданий алгоритмам автоматического управления;

- Реализация алгоритмов автоматического контроля и управления (чаще эти задачи возлагаются на контроллеры, но SCADA-системы тоже способны их решать);

- Распознавание аварийных ситуаций и информирование оператора о состоянии процесса;

- Формирование отчетности о ходе процесса и выработке продукции.

От надежности, быстродействия и эргономичности SCADA-системы зависит не только эффективность управления технологическим процессом, но и его безопасность.

КАКИЕ КОМПОНЕНТЫ SCADA НАИБОЛЕЕ ВАЖНЫ В РАБОТЕ И ПОЧЕМУ?

Специалисты отдела АСУТП промышленного предприятия по изготовлению соды утверждают, что в основном используют такие компоненты, как мониторинг и управление, архивирование технологических параметров, сообщений, подсистему формирования отчетов.

Мониторинг и управление, собственно, то, для чего и устанавливается система управления. Архивы параметров, сообщений и отчеты необходимы для оценки и анализа ведения технологического процесса, действий оператора и т.д. Также для них важен один из базовых инструментов SCADA – разграничение прав доступа к управлению по уровням (оператор, технолог, инженер АСУТП).

В связи с тенденцией к интеграции систем управления технологическими процессами и систем управления предприятием все чаще возникает необходимость использования SCADA в качестве источника данных для вышестоящих систем. Некоторые SCADA могут выступать и как сервер консолидации всех технологических данных, и как сервер генерации отчетов на базе этих данных.

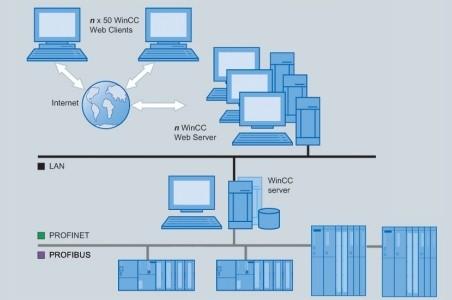

Если система управления, построена на базе ПЛК одного производителя (к примеру, Siemens SIMATIC), то обмен данными между контроллерами и SCADA происходит с помощью встроенных драйверов протоколов связи. Некоторые независимые от производителей оборудования SCADA предлагают набор драйверов ко многим (но не всем) имеющимся на рынке контроллерам и интеллектуальными приборам. Наиболее универсальный способ взаимодействия – это использование драйверов, разработанных в соответствии со стандартом OPC. Такие OPC-серверы могут быть разработаны производителями контроллеров или независимыми разработчиками, а использоваться вместе с любой SCADA- системой. Для эффективной работы с OPC- серверами SCADA должна использовать их напрямую, по технологии «OPC в ядре системы», а не через промежуточные интерфейсы. Некоторые SCADA являются вертикально-интегрированными: в их состав входят системы программирования для свободно-программируемых контроллеров. В них также используются внутренние драйверы для связи с контроллером. Такие SCADA позволяют создать ПТК с использованием оборудования разных производителей.

УРОВНИ СИСТЕМ С ИСПОЛЬЗОВАНИЕМ SCADA

Системы технологической автоматизации обычно разделены на 3 уровня: нижний, средний и верхний. Выше них находится уровень управления производством в целом.

Нижний уровень – это сами датчики и исполнительные механизмы

Средний уровень – контроллеры. На среднем уровне происходит:

- прием входных данных;

- первичная обработка данных;

- автоматическое формирование и выдача управляющих воздействий на исполнительные механизмы;

- обмен информацией с верхним уровнем.

Верхний уровень– это и есть уровень SCADA. На этом уровне происходит:

- сбор, обработка и хранение информации, полученной на среднем уровне;

- визуализация текущей и архивной информации в удобном оператору виде (мнемосхемы, графики, тренды, журналы сообщений);

- ввод команд оператора;

- формирование отчетности о результатах технологического процесса;

- обмен информацией с верхним уровнем.

УПРАВЛЕНИЕ ПРЕДПРИЯТИЕМ

Управление предприятием производится на двух уровнях:

MES (Manufacturing Execution Systems) – система управления производством продукции в реальном времени. Этот уровень служит для планирования производственных заданий для технологических процессов, построения сводных отчетов, глубокого анализа процесса (например, прогнозирование, построение энергетического и материально¬го баланса и др.). Для этих целей также может быть использован инструментарий SCADA.

ERP (Enterprise Resource Planning) – система автоматизированного управления административно-финансовой и административно-хозяйственной деятельностью предприятия. На этом уровне используются другие специализированные системы, например, SAP R3.

ФУНКЦИИ SCADA

■ Мнемосхемы

Мнемосхема – это графическое изображение (с помощью встроенного в SCADA графического редактора) технологической схемы с визуализацией значений датчиков, состояния исполнительных механизмов и др. параметров. Для визуализации используется не только отображение значений в виде цифр и надписей, но и изменение визуальных свойств отображаемых графических объектов. Например, в емкости изменяется уровень жидкости, а ее цвет изменяется в зависимости от температуры (динамизация). Исполнительные механизмы могут не просто показывать свое состояние каким-то графическим признаком (например, цветом), но и наглядно показывать свою работу – например, вращением лопастей насоса, движением ленты конвейера и т.п. (анимация).

■ Архивы

Получаемые от контроллеров данные SCADA складывает в архивы. Предварительно данные могут быть обработаны (отфильтрованы, усреднены, сжаты и т.п.). Часто используется не регулярная запись, а запись по изменению с использованием порога чувствительности («мертвой зоны»). Длительность хранения настраивается в SCADA индивидуально для каждого параметра и может составлять до нескольких лет.

■ Тренды

Тренд – это графическое отображение изменения параметра во времени. Тренды в SCADA- системах могут показывать изменение параметра за всю длительность его хранения в архиве. Оператору предоставляется возможность изменять масштаб, как времени, так и самого параметра. В развитых системах в тренд встроены различные инструменты анализа графика, сравнения его с уставкой или другим параметром, сглаживание или фильтрация, отметки на графике событий (например, нарушение границ) или закладок для памяти и многое другое.

■ Таблицы

Зачастую технологу удобнее просматривать архивы не в графическом виде, а в виде таблиц. Обычно эти таблицы можно не только просматривать, но и экспортировать в другие системы.

■ Графики

Обычно SCADA позволяют смотреть и зависимость одних параметров от других, тоже во времени. Хотя это функция и менее востребована технологами, чем тренды.

■ Гистограммы и диаграммы

Другим распространенным способом представления параметров являются гистрограммы (столбиковые диаграммы).

■ Сообщения

Сообщения – это текстовые строки, которые информируют оператора о событиях на объекте в той последовательности, в которой эти события происходят. Они всплывают на экране или отображаются в специально выделенной для этого зоне.

■Журналы сообщений

Журналы сообщений служат для отображения списков сообщений в том порядке, как они появлялись и были сохранены в архив. Как правило, используются разные экземпляры журналов для разных зон процесса, разных категорий сообщений, разных приоритетов.

■ Контроль прав доступа

Для того, чтобы оператор мог совершить те или иные действия, ему должны быть администратором предоставлены соответствующие права – например, право управлять исполнительным механизмом, или право изменить задание регулятору. В начале смены оператор регистрируется в системе, и она предоставляет ему выполнять только те действия, которые ему разрешены администратором.

■Журнал действий оператора

Управление технологическим процессом очень ответственная задача, поэтому все действия оператора записываются для контроля в специальный журнал, который может быть проанализирован в случае нештатных ситуаций.

■ Формирование отчета

Удобная среда разработки отчетов позволяет легко и быстро подготовить отформатированные и насыщенные информацией отчеты.

ХАРАКТЕРИСТИКИ SCADA-СИСТЕМЫ

- Совместимость с операционными системами;

- Полнофункциональность;

- Открытость;

- Масштабируемость;

- Поддержка промышленных протоколов (собственная драйверная подсистема);

- Совместимость со стандартом OPC (DA, HDA, UA);

- Поддержка доступа через Internet;

- Поддержка баз данных;

- Встроенные языки программирования;

- Средства защиты и надежность;

- Интеграция в системы управления;

- Техническая поддержка;

- Простота разработки и развития;

- Простота обслуживания;

- Стоимость.

ЗАРУБЕЖНЫЕ SCADA-СИСТЕМЫ

Наиболее популярные в России следующие зарубежные SCADA:

– WinCC (Siemens, Германия);

– InTouch (Wonderware, США);

– RSView32 (Rockwell Automation, США);

– Genesis64 (Iconics, США);

– Vijeo Citect (Schneider Electric, Франция).

ОТЕЧЕСТВЕННЫЕ SCADA-СИСТЕМЫ

Наиболее популярные отечественные модели SCADA:

– MasterSCADA (ИнСАТ, Москва);

– TRACE MODE (AdAstra, Москва);

– Круг2000 (Круг, Пенза).

В отличие от большинства западных SCADA все российские содержат встроенные средства программирования контроллеров с использованием языков стандарта МЭК61131-3, в том числе языка функциональных блоков. Причем, если сама SCADA рассчитана на работу в среде Windows на PC-совместимых компьютерах, то исполнительная система для контроллеров может работать и на Logix других платформах, например, Linux на процессоре с архитектурой ARM.

Стандарт OPC поддерживают все перечисленные системы, однако в системе «Trace Mode» упор делается на использование собственных драйверов, а MasterSCADA, хоть и поддерживает использование драйверов, но основывается на технологии «OPC в ядре системы» и предлагает отдельный инструментальный пакет для разработки OPC-серверов.

Сравнительная характеристика зарубежных и отечественных SCADA

Все современные SCADA, как отечественные, так и зарубежные, имеют полный функционал для этого класса программ, поэтому их сравнение по перечню функций в последние годы потеряло смысл. Основное преимущество российских SCADA – это их изначальная нацеленность на российский рынок (русскоязычная, а не переводная документация, техническая поддержка, уровень цен). Можно сделать вывод, что для каждого предприятия или даже применения желательно сделать сравнение нескольких SCADA, как по цене, так и по возможностям. Практически все SCADA имеют пробную версию, которая позволяет проверить ее пригодность для решаемой задачи.

SCADASupervisory Control And Data Acquisition

SCADA-система — программно-аппаратный комплекс сбора данных и диспетчерского контроля. Смысл, вкладываемый в термин SCADA, изменялся вместе с развитием технологий автоматизации и управления технологическими процессами. В 80-е годы под SCADA-системами чаще понимали программно-аппаратные комплексы сбора данных реального времени. С 90-х годов термин SCADA больше используется для обозначения только программной части интерфейса АСУ ТП (автоматической системы управления технологическими процессами).

Назначение и задачи SCADA-систем

SCADA-системы предназначены для осуществления мониторинга и диспетчерского контроля большого числа удаленных объектов (от 1 до 10000 , иногда на расстоянии в тысячи километров друг от друга) или одного территориально распределенного объекта. К таким объектам относятся нефтепроводы, газопроводы, водопроводы, электрораспределительные подстанции, водозаборы, дизель-генераторные пункты и т.д.

Главная задача SCADA-систем – это сбор информации о множестве удаленных объектов, поступающей с пунктов контроля, и отображение этой информации в едином диспетчерском центре. Также, SCADA-система должна обеспечивать долгосрочное архивирование полученных данных. Диспетчер зачастую обладает возможностью не только пассивно наблюдать за объектом, но и им управлять им, реагируя на различные ситуации.

Задачи SCADA-систем:

- обмен данными с УСО (устройства связи с объектом, то есть с промышленными контроллерами и платами ввода/вывода) в реальном времени через драйверы;

- обработка информации в реальном времени;

- отображение информации на экране монитора в понятной для человека форме;

- ведение базы данных реального времени с технологической информацией;

- аварийная сигнализация и управление тревожными сообщениями;

- подготовка и генерирование отчетов о ходе технологического процесса;

- обеспечение связи с внешними приложениями (СУБД, электронные таблицы, текстовые процессоры и т. д.).

Структура SCADA-систем

![]()

Структура системы SCADA

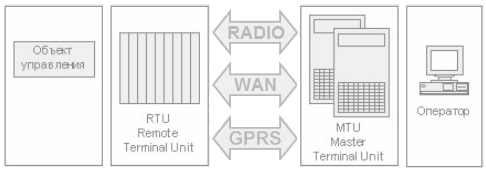

Любая SCADA-система включает три компонента: удалённый терминал (RTU – Remote Terminal Unit), диспетчерский пункт управления (MTU – Master Terminal Unit) и коммуникационную систему (CS – Communication System).

Удаленный терминал подключается непосредственно к контролируемому объекту и осуществляет управление в режиме реального времени. Таким терминалом может служить как примитивный датчик, осуществляющий съем информации с объекта, так и специализированный многопроцессорный отказоустойчивый вычислительный комплекс, осуществляющий обработку информации и управление в режиме реального времени.

Диспетчерский пункт управления осуществляет обработку данных и управление высокого уровня, как правило, в режиме квазиреального времени. Он обеспечивает человеко-машинный интерфейс. MTU может быть как одиночным компьютером с дополнительными устройствами подключения к каналам связи, так и большой вычислительной системой или локальной сетью рабочих станций и серверов.

Коммуникационная система необходима для передачи данных с RTU на MTU и обратно. В качестве коммуникационной системы могут использоваться следующие каналы передачи данных: выделенные линии, радиосети, аналоговые телефонные линии, ISDN сети, сотовые сети GSM (GPRS). Зачастую устройства подключаются к нескольким сетям для обеспечения надёжности передачи данных.

Особенности процесса управления в SCADA-системах

- В системах SCADA обязательно наличие человека (оператора, диспетчера).

- Любое неправильное воздействие может привести к отказу объекта управления или даже катастрофическим последствиям.

- Диспетчер несет, как правило, общую ответственность за управление системой, которая, при нормальных условиях, только изредка требует подстройки параметров для достижения оптимального функционирования.

- Большую часть времени диспетчер пассивно наблюдает за отображаемой информацией. Активное участие диспетчера в процессе управления происходит нечасто, обычно в случае наступления критических событий — отказов, аварийных и нештатных ситуаций и пр.

- Действия оператора в критических ситуациях могут быть жестко ограничены по времени (несколькими минутами или даже секундами).

Защита SCADA-систем

Среди некоторых пользователей систем SCADA бытует мнение — если система не подключена к интернету, тем самым она застрахована от кибератак. Эксперты не согласны.

Физическая изоляция бесполезна против атак на SCADA-системы, считает Файзел Лакхани (Faizel Lakhani), эксперт по защите информационных ресурсов. По его мнению, физическая изоляция систем равносильна борьбе с ветряными мельницами [1] .

| Большинство SCADA-систем теоретически являются изолированными, однако они все равно не полностью отключены от сети. Кроме того, существуют способы обхода изоляции из-за некорректной настройки систем, наличия тестовых ссылок или потому что кто-то настроил Wi-Fi мост. Системы управления, использующиеся на предприятиях электроэнергетического сектора, создавались без учета безопасности. Они разрабатывались для управления напряжением электрического тока — и это все, что они делают по сей день. Технология SCADA основывалась на устаревших по нынешним меркам протоколах, а системы изначально создавались с возможностью подключения друг к другу, но не к интернету. Однако повсеместно используемый протокол TCP/IP за последние 15 лет добрался и до SCADA-систем. В мире интернета практически все подключено, а значит, не может считаться безопасным. Файзел Лакхани (Faizel Lakhani), президент компании SS8 |

Мнения российских экспертов относительно защищенности систем АСУ ТП и SCADA созвучны. Поскольку вопросы безопасности АСУ ТП попали в фокус всеобщего внимания, некоторые производители защитных решений приступили к разработке продуктов, ориентированных на противостояние угрозам для промышленных информационных комплексов (к числу таких продуктов, в частности, может относиться безопасная операционная система — среда для функционирования только доверенных приложений) [2] .

Отдельные компании начали готовить аналитические материалы по этим вопросам, предпринимая попытки оценить состояние АСУ ТП с точки зрения защищенности. Реакция на эти инициативы со стороны специалистов, работающих с промышленными системами, неоднозначна и не всегда одобрительна. Сторонний наблюдатель может сделать вывод: между эксплуатантами АСУ ТП и разработчиками средств информационной безопасности существует недопонимание — производители пытаются создать что-то специально под потребности владельцев и пользователей промышленных информационных систем, но выходит это не слишком удачно.

Так или иначе, общее мнение экспертного сообщества — состояние защищенности АСУ ТП очень слабое. С одной стороны, существуют мощные управляющие подсистемы, которые обеспечивают оператору полный контроль над производственными процессами, в том числе в стратегических секторах экономики, где любые сбои опасны, а с другой стороны — при должной сноровке и доле беспечности со стороны компании этим оператором может стать лицо, весьма и весьма постороннее. Практики по обеспечению информационной безопасности на промышленных предприятиях немного, руководство склонно переоценивать защищенность АСУ ТП, а компаниям, работающим в области защиты информации, часто непонятны реальные нужды этого сектора и принципы функционирования промышленных информационных систем. Интеграторы и консультанты могут привлечь для построения системы их безопасности далеко не самый широкий диапазон защитных решений, чему, в значительной мере, способствует негибкая политика сертификации и не очень активное производство этих продуктов в России.

Как современные HMI/SCADA решения могут ускорить переход к Индустрии 4.0

Большая часть данных, используемых промышленными решениями IoT, поступает из программного обеспечения автоматизации HMI / SCADA. Как ускорить трансформацию производства с учетом этого? Технологии автоматизации, такие как программное обеспечение HMI / SCADA, существуют уже много лет. Они послужили толчком к тому, что многие называют «третьей промышленной революцией».

В 2021 году, когда достигнут следующий этап, известный как «Индустрия 4.0», многие компании переосмысливают свое будущее и пытаются понять, как они могут реализовать преимущества, приносимые цифровой трансформацией. Решения для автоматизации являются неотъемлемой и ключевой частью процесса, открывая эру, в которой оперативные данные немедленно анализируются с помощью алгоритмов искусственного интеллекта /машинного обучения. ИИ автоматически оптимизирует операции через «замкнутый контур» или предупреждает человека о дальнейших действиях. HMI / SCADA позволяют принимать более взвешенные решения для быстрого реагирования. Преобразование оперативных данных в аналитику, которую затем можно использовать для оптимизации процессов, приносит истинную ценность для бизнеса, превращая автоматизацию в слой, на котором пользователи могут строить свои цифровые преобразования. По сути, автоматизация становится основой стратегии оцифровки компании [3] .

![]()

Цифровое преобразование помогает снизить издержки

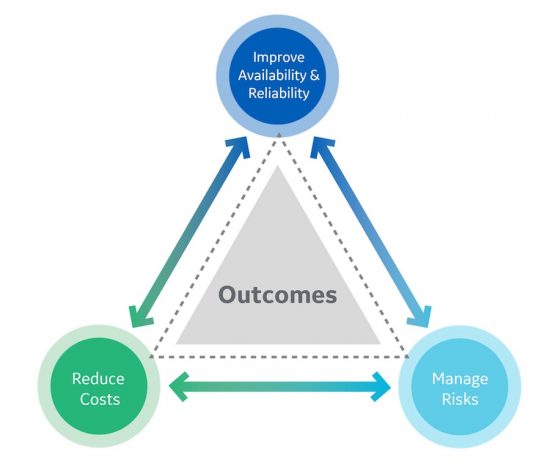

Оценка риска

С момента запуска операционной технологии [4] . производители сталкиваются с тремя основными проблемами: как одновременно повысить доступность, управлять рисками и сократить расходы. Конечная цель — обеспечить оптимальную эффективность активов для максимизации желаемых результатов. Производители могут использовать HMI / SCADA для улучшения видимости, оптимизации операций и улучшения качества и производительности. Беглый взгляд — операторы знают, что важно, и какие действия будут правильными для повышения эффективности и снижения затрат. Первоначально надо пройти стадию оценки рисков.

Она включает в себя процесс оценки критичности всех активов в рамках бизнеса и выставления оценки: высокая, средняя и низкая. Затем аналитические решения предоставляют оптимизированный план, позволяющий сократить расходы и в то же время соответствующим образом снизить риск неудачи с учетом вероятностей и последствий. Рекомендации, выданные аналитикой, возвращаются в процесс через уровень автоматизации, HMI / SCADA, и в этом случае оператор сможет проверить рекомендуемые параметры перед их отправкой в реальный процесс или непосредственно в ПЛК. Эта трансформация данных используется для принятия более обоснованных решений, проактивности и оптимизации процессов.

Почему современное программное обеспечение для автоматизации имеет значение

Восемьдесят пять процентов данных, используемых аналитическими инструментами, такими как программное обеспечение управления эффективностью активов (APM) или программное обеспечение управления операциями (OPM), поступают «с поля» (данные OT). Таким образом, правильная настройка уровня автоматизации необходима для обеспечения возможности принятия решений в Индустрии 4.0.

Основная цель программного обеспечения для автоматизации состоит в том, чтобы предоставить оператору окно в приложении с мнемосхемами, представлениями трендов, представлениями сигналов, алармами и т. д. Однако новые технологии делают HMI / SCADA более мощным, простым в использовании и более «подключенными».

Мобильность становится все более важной. Сейчас операторы хотят просматривать оперативные данные там, где находятся, «в поле», а не только на месте оператора. Кризис COVID-19 показал, насколько важно работать удаленно для поддержания работы наших критически важных инфраструктурных предприятий.

Люди хотим получать доступ к нашей личной информации из любого места и в любое время с помощью своего смартфона; То же самое относится к технологическим или производственным данным. Управляющий заводом, который находится в пути или должен быть отделен от бизнеса, должен иметь возможность следить за предприятием, находясь вдали от офиса.

Цифровое преобразование не всегда означает, что все должно находиться в облаке.

Многие инструменты могут быть развернуты на месте как часть решений компании по автоматизации или управления рабочими процессами, которые, по сути, становятся краевым узлом для промышленного интернета.

Программное обеспечение для управления цифровыми рабочими процессами дает огромные результаты и может быть развернуто поверх существующего уровня автоматизации, обеспечивая (почти) безбумажную установку.

Типичные области применения варьируются от стандартных рабочих процедур до процедур технического обслуживания или обходов оператора.

Ключевые факторы

Цифровое преобразование не происходит в одночасье; это – длинный путь. Как и любое путешествие, оно должно включать в себя ясную и достижимую цель, будь то финансовая, операционная или какая-либо другая. Чтобы путешествие было успешным – нужно предпринимать правильные шаги. Рекомендуется сделать один шаг назад, вернуться к аспектам ИТ и ОТ, чтобы определить основные проблемы.

Не будет вредным включить в команду пару внешних, свежих глаз, чтобы задавать вопросы. Например, как можно сэкономить на производственных потерях, чтобы быть более конкурентоспособным? Как можно оптимизировать стратегии обслуживания и сократить время простоя? Как снизить риски и повысить производительность?

Как только цели установлены, следующая задача — составить план реализации. Многие промышленные объекты уже начали путь, сами не осознавая этого. Но у путешествий также могут быть сложности. Одной из ключевых проблем, определенных в рамках Индустрии 4.0 и Консорциумом индустриального интернета, является функциональная совместимость. С появлением таких стандартов, как OPC UA, это становится меньшей проблемой. Когда OPC UA применяется к уровню автоматизации, он не только обеспечивает связность, но и обеспечивает структурированную безопасность передачи данных.

Не возможно управлять, анализировать или оптимизировать тем, чего не видно. Для существующих установок или инфраструктур важно обеспечить, отсутствие сбоев в производстве и операционной технологии в процессе оцифровки. В противоположность внедрению систем ERP, рекомендуется начинать с малого и развертывать новую систему в своем собственном ритме.

Начните со слоя автоматизации

Первый шаг — модернизировать то, что существует, оценить пробелы и начать построение на этой оценке. Технологии автоматизации могут помочь снизить риск сбоев и стать очень ценным пограничным узлом развертывания. Это зрелые и проверенные технологии, которые могут предоставить новые возможности, гарантируя, что приложение остается безопасным, доступным и совместимым.

Таким образом, процесс цифрового преобразования должен принимать во внимание потребности пользователя и гарантировать, что на оператора изменения повлияют положительно. Цель состоит в том, чтобы облегчить жизнь операторам, инженерам, производственному менеджменту и т. д.

Современные HMI / SCADA могут доставлять контент на любое подключенное устройство — ПК, смартфон, планшет — предоставляя инструменты, которые соответствуют потребностям пользователя. Мобильные устройства продемонстрировали способность повышать эффективность, а недавние исследования показали, что операторы с мобильными АРМ на 30% более эффективны, чем операторы, использующие стационарные устройства.

Таким образом, если рассматривать путь цифровой трансформации — он начинается со слоя автоматизации.

Гибкость уровня автоматизации помогает объединить все необходимые данные и может сократить разрыв между разнородными системами при низких затратах с быстротой и точностью, необходимой для получения целостного представления о приложении.

За счет использования автоматизации как основной части цифрового преобразования, появляется возможность воспользоваться многими ее преимуществами.