Правила устройства электроустановок (ПУЭ) определяют такие понятия, как энергетическая система и система энергоснабжения. При этом не конкретизируются устройства, в эти системы входящие.

С чего начинается работа любой электроустановки (от карманного фонарика до персонального компьютера или холодильника)? С подключения к электропитанию.

Общее определение: источник электропитания – это устройство для производства, преобразования электроэнергии, подачи напряжения в аварийных ситуациях.

Под эту категорию подпадает достаточно много устройств. Для большинства потребителей знакомы такие понятия, как электростанции, трансформаторные подстанции, генераторы, аккумуляторы, одноразовые батарейки. Кроме того, каждый держал в руках зарядное устройство для телефона или БП для ноутбука. Это и есть источники питания во всем разнообразии.

Для рядового потребителя взаимодействие с подобными устройствами упрощено до минимума:

- вилка в розетку;

- батарейка в корпус;

- выключатель нажать.

Интерес к устройству возникает лишь при его поломке.

Разберем основные их типы.

ИСТОЧНИКИ ПЕРВИЧНОГО ПИТАНИЯ

К ним относятся устройства, которые генерируют электроэнергию, не имея на входе напряжения. Выполняется преобразование любого другого вида энергии в электрическую. Из ничего получить что-либо невозможно (доказано Эйнштейном). Поэтому генерирующие установки используют силы природы.

Для получения электричества можно использовать три вида энергии: механическую, тепловую, либо световую. Соответственно, любой источник первичного питания относится к этим группам.

Механическая энергия.

С ее помощью вращается ротор генератора, вследствие чего на его обмотках возникает электрический ток. Крутящий момент можно извлечь разными способами:

- Гидроэлектростанции получают его за счет перепада давления между уровнями воды (для этого строят плотины). Грамотно спроектированные турбины под непосредственным влиянием этих сил передают вращение на генератор. Это достаточно дешевый способ получения энергии, поскольку течение реки условно бесплатно.

- Еще один способ получить пользу из воды – генераторы, работающие от перепада уровня на линии прибоя, или прилива-отлива. Такие установки более сложные в техническом плане, но при отсутствии рядом полноводных рек, работают эффективно.

- Ветровые станции также работают не везде. Необходимо постоянное линейное движение воздуха. Отношение стоимости производства к выдаваемой мощности на порядок хуже, чем у гидроэлектростанций, однако такие генерирующие системы более экологичны.

Тепловая энергия.

Сразу оговоримся: электричество получают не напрямую от тепла, хотя есть опытные образцы термопар. Но до промышленного применения им еще далеко. С помощью тепла банально кипятится вода, полученный пар вращает турбину. А дальше – как в гидроэлектростанции.

Так что тепловые генераторы – это тоже механика.

Атомная электростанция.

Самый яркий представитель в этой категории – . При ядерном распаде выделяется огромное количество тепла. Вода нагревается очень эффективно, нет зависимости от природных явлений. Главная задача – жесточайший контроль над безопасностью. Экологи разумеется против, но если к ним прислушиваться, придется отказаться от технического прогресса.

Тепловая электростанция.

Энергию получают, сжигая горючие материалы. Это может быть природный газ, уголь, мазут, солярка, и даже дрова. Экологичность генерации напрямую зависит от используемого топлива. Экономически такие установки выгодны лишь там, где в пределах транспортной доступности имеются большие запасы топлива.

Часто ТЭС строят в регионах, где нет возможности получить энергию иным способом (про эффективность в таком случае можно забыть). Просто стоимость возведения атомной станции не всегда оправдывается необходимостью в электричестве. Да и противопоказаний у АЭС слишком много (например, сейсмические риски).

Световая энергия.

Установки обычно называют солнечными электростанциями, хотя это не совсем верно. Фотоэлементы работают не только от прямых солнечных лучей. Для «старта» достаточно обычного дневного света даже при 100% облачности. Преобразования в механику не требуются: фотоэлементы сразу вырабатывают электроток.

Представители Greenpeace и им подобных организаций считают эту энергию самой чистой, однако это в корне неверно. Во-первых, никто не занимался изучением влияния вынужденной тени от огромных площадей солнечных батарей на земную кору. Во-вторых, производство и утилизация фотоэлементов далеко не экологичный процесс.

Тем не менее, наряду с АЭС, они относятся к перспективным.

Недостатков всего два:

- Очевидно, что ночью электростанция не работает. Следовательно, необходимо накапливать электроэнергию с помощью аккумуляторных батарей, либо встраивать такие генерирующие системы в некие единые сети, где каждый источник дополняет друг друга.

- Стоимость подобных станций слишком высока.

Химические источники питания вроде как держатся особняком, но это также первичные генераторы электроэнергии. Важно: Речь идет о батарейках, не путать с аккумуляторами.

Для получения электричества используется химическая реакция. Несмотря на то, что энергия получается напрямую, без преобразования в механическую, экономика таких источников питания крайне низкая. Высокая стоимость элементов питания и необходимость постоянного обновления, не позволяет использовать эту энергию массово.

ИСТОЧНИКИ ВТОРИЧНОГО ЭЛЕКТРОПИТАНИЯ

Для получения требуемых параметров электропитания, необходимо синхронизировать всех потребителей с генерирующими системами. Это невозможно по целому ряду причин:

- элементная база электронных устройств работает на низком напряжении питания;

- безопасность использования бытовых приборов: чем ниже напряжение, тем меньше рисков;

- первичные источники питания расположены на значительном удалении от потребителей: для транспортировки электроэнергии необходимо напряжение в сотни киловольт.

Соответственно, необходимы промежуточные преобразователи параметров между генерирующей системой и потребителем. Эти устройства называются вторичными источниками питания.

Для информации: Определение вторичности относительно. Например, трансформаторная подстанция между электростанцией и вашим домом, относительно генерирующей системы является вторичным источником питания. А по отношению к зарядному устройству вашего смартфона – это первичный источник.

Применимо к электроприборам, если розетку 220 вольт считать первичкой, вторичным является любой блок питания. Вне зависимости от того, встроен он в телевизор, или выполнен отдельным устройством, как в ноутбуке.

Помимо основной задачи: преобразовывать параметры напряжения и тока, источник вторичного питания может выполнять роль стабилизатора.

БЕСПЕРЕБОЙНЫЕ И РЕЗЕРВНЫЕ ИСТОЧНИКИ

К этим категориям относятся генерирующие системы, которые обеспечивают питание в случае выхода из строя основных поставщиков энергии. В чем между ними отличие, ведь задача одна?

Бесперебойные блоки питания всегда находятся в режиме «on-line». Это значит, что при пропадании основного питания, мгновенно подключается собственный источник. Наилучший вариант – аккумуляторная батарея, работающая в буферном режиме. Разумеется, необходим преобразователь напряжения, стабилизатор, и пр. Но это тема для другой статьи.

Преимущества очевидны: потребитель практически не замечает перехода на «запасной» источник. Это особенно важно для сохранности данных (на компьютере), или исправности оборудования (например, система управления отопительным котлом в доме).

Недостаток – аккумулятор имеет определенную емкость. То есть, время работы ограничено. Поэтому бесперебойный источник необходим лишь для отсрочки времени: можно сохранить данные, и отключиться. Либо у вас есть время для включения резервного источника питания.

Резервный источник позволяет на 100% обеспечивать питанием объекты, при аварии на генерирующем устройстве. Это может быть автономный генератор, или резервная линия электропитания.

Для подключения требуется время, поэтому эти устройства нельзя отнести к бесперебойникам. Работа «резерва» приводит к дополнительным затратам, поэтому в качестве первичного источника питания он не используется.

Размытость понятий.

Нет четкой границы между «первичкой», «вторичкой» и резервом. Например, аккумулятор вашего планшета является источником бесперебойного питания, пока вы подключены к сети 220 вольт.

А в автономном режиме – это первичный источник. Трансформаторная подстанция (по определению – первичка), может стать резервным источником питания, если в вашем доме установлены солнечные батареи и ветрогенератор.

Введение в ПЛК: что такое программируемый логический контроллер

Программируемым логическим контроллерам уже 50 лет, но без них и сейчас невозможно представить автоматизированное производство. Начинаем публиковать цикл статей о ПЛК и об электронных компонентах, производимых компанией TexasInstruments для создания современных ПЛК.

Подписаться на получение уведомлений о публикации новых статей о ПЛК.

Программируемые логические контроллеры (ПЛК) широко применяются в сфере промышленной автоматизации разнообразных технологических процессов на больших и малых предприятиях. Популярность контроллеров легко объяснима. Их применение значительно упрощает создание и эксплуатацию как сложных автоматизированных систем, так и отдельных устройств, в том числе — бытового назначения. ПЛК позволяет сократить этап разработки, упрощает процесс монтажа и отладки за счет стандартизации отдельных аппаратных и программных компонентов, а также обеспечивает повышенную надежность в процессе эксплуатации, удобный ремонт и модернизацию при необходимости.

Принято считать, что задача создания прообраза современного ПЛК возникла в конце 60-х годов прошлого столетия. В частности, в 1968 году она была сформулирована руководящими специалистами General Motors. Тогда эта компания пыталась найти замену для сложной релейной системы управления. Согласно полученному заданию на проектирование, новая система управления должна была отвечать таким критериям как:

- простое и удобное создание технологических программ;

- возможность изменения рабочей управляющей программы без вмешательства в саму систему;

- простое и недорогое обслуживание;

- повышенная надежность при сниженной стоимости, в сравнении с подобными релейными системами.

Последующие разработки в General Motors, Allen-Bradley и других компаниях привели к созданию системы управления на базе микроконтроллеров, которая анализировала входные сигналы от технологических датчиков и управляла электроприводами исполнительных устройств.

Термин ПЛК (Programmable Logic Controller, PLC) впоследствии был определен в стандартах EN 61131 (МЭК 61131). ПЛК – это унифицированная цифровая управляющая электронная система, специально разработанная для использования в производственных условиях. ПЛК постоянно контролирует состояние устройств ввода и принимает решения на основе пользовательской программы для управления состоянием выходных устройств.

Упрощенное представление состава и принципа действия ПЛК хорошо демонстрирует рисунок 1. Из него видно, что ПЛК имеет три основные секции:

- входную;

- выходную;

- центральную.

Рис. 1. Состав и принцип действия ПЛК

Имеется еще источник питания. Возможно подключение к ПЛК внешнего ПК для программирования и отладки.

Центральная секция содержит центральный процессор (ЦП), память и систему коммуникаций. Она выполняет обработку данных, принимаемых от входной секции данных, и передает результаты обработки в выходную секцию. Следует сразу отметить, что в больших ПЛК, кроме ЦП, действующего в режиме «ведущий», могут быть дополнительные «ведомые» ПЛК со своими ЦП. В качестве ЦП небольшого ПЛК используются стандартные микропроцессоры (МП). Обычно 8- и 16-разрядные МП вполне справляются со всеми стандартными задачами. Но, как отмечено в МЭК 61131, выбор конкретного МП все же зависит от задач, возлагаемых на данный тип ПЛК.

Для передачи данных другому ПЛК или для подключения к сетям передачи данных PROFIBUS, Industrial Ethernet, AS-Interface в распределенных системах управления сегодня используются коммуникационные процессоры, такие как DP83867IR производства Texas Instruments (TI).

Входная секция ПЛК обеспечивает ввод в центральную секцию состояния переключателей, датчиков и смарт-устройств. Через выходную секцию ЦП управляет внешними исполнительными устройствами, среди которых могут быть электромагнитные пускатели моторов, источники света, клапаны и смарт-устройства.

Типы ПЛК

Современные ПЛК, использующие инновационные технологии, далеко ушли от первых упрощенных реализаций промышленного контроллера, но заложенные в систему управления универсальные принципы были стандартизированы и успешно развиваются уже на базе новейших технологий.

Крупнейшими мировыми производителями ПЛК сегодня являются компании Siemens AG, Allen-Bradley, Rockwell Automation, Schneider Electric, Omron. Кроме них ПЛК выпускают и многие другие производители, включая российские компании ООО КОНТАР, Овен, Сегнетикс, Fastwel Групп, группа компаний Текон и другие.

Рис. 2. Моноблочные программируемые логические контроллеры

По конструктивному исполнению ПЛК делят на моноблочные (рисунок 2) и модульные. В корпусе моноблочного ПЛК наряду с ЦП, памятью и блоком питания размещается фиксированный набор входов/выходов. В модульных ПЛК используют отдельно устанавливаемые модули входов/выходов. Согласно требованиям МЭК 61131, их тип и количество могут меняться в зависимости от поставленной задачи и обновляться с течением времени. ПЛК подобной концепции представлены на рисунке 3. Подобные ПЛК могут действовать в режиме «ведущего» и расширяться «ведомыми» ПЛК через интерфейс Ethernet.

Рис. 3. Программируемые логические контроллеры с расширенными возможностями

Моноблочные функционально завершенные ПЛК могут включать в себя небольшой дисплей и кнопки управления. Дисплей предназначен для отображения текущих рабочих параметров и вводимых с помощью кнопок команд рабочих программ и технологических установок. Более сложные ПЛК комбинируются из отдельных функциональных модулей, совместно закрепляемых на стандартной монтажной рейке. В зависимости от количества обслуживаемых входов и выходов, устанавливается необходимое количество модулей ввода и вывода.

Источник питания может быть встроенным в основной блок ПЛК, но чаще выполнен в виде отдельного блока питания (БП), закрепляемого рядом на стандартной рейке. Блок питания небольшой мощности представлен на рисунке 4.

Рис. 4. Блок питания для ПЛК

Первичным источником для БП чаще всего служит промышленная сеть 24/48/110/220/400 В, 50 Гц. Другие модели БП могут использовать в качестве первичного источник постоянного напряжения на 24/48/125 В. Стандартными для промышленного оборудования и ПЛК являются выходные напряжения БП: 12, 24 и 48 В. В системах повышенной надежности возможна установка двух специальных резервированных БП для дублирования электропитания.

Для сохранения информации при аварийных отключениях сети электропитания в ПЛК используют дополнительную батарею.

Как известно, первоначальная концепция программируемого логического контроллера сформировалась во времена перехода с релейно-транзисторных систем управления промышленным оборудованием на появившиеся тогда микроконтроллеры. Подобные ПЛК с 8- и 16-разрядными МП ограниченной производительности до сих пор успешно эксплуатируются и находят новые сферы применения.

Огромный прогресс в развитии микроэлектроники затронул всю элементную базу ПЛК. У них значительно расширился диапазон функциональных возможностей. Несколько лет назад немыслимы были аналоговая обработка, визуализация технологических процессов или даже раздельное использование ресурсов ЦП в качестве непосредственного управляющего устройства. В настоящее время поддержка этих функций входит в базовую версию многих ПЛК.

Примером подобного подхода является отдельное направление в линейке продукции компании Texas Instruments. Как известно, TI не входит в число производителей ПЛК, но выпускает для них специализированные ЦП и сетевые процессоры, компоненты для создания периферийных цифровых и аналоговых модулей, контроллеры температуры, смешанные модули цифровых и аналоговых входов/выходов.

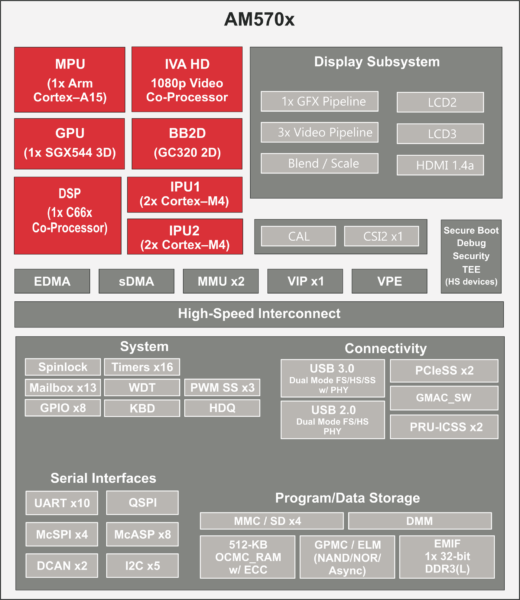

Блок схема процессора TI Sitara AM570x на рисунке 5 позволяет судить об огромной функциональной оснащенности этого ARM-процессора, работающего на частоте до 1 ГГц, поддерживающего интерфейсы CAN, I²C, McASP, McSPI, SPI, UART, USB и способного работать в диапазоне температур 0…90°С.

Рис. 5. Блок-схема процессора TI Sitara AM570x

Требования, ограничения и проблемы при проектировании и производстве ПЛК

Таким образом, становится понятно, что ПЛК — это просто особым образом спроектированная цифровая система управления на основе процессоров разной мощности и с различной функциональной оснащенностью, в зависимости от предназначения. Такую систему можно также считать специализированным мини-компьютером.

Причем она изначально ориентирована на эксплуатацию в цехах промышленных предприятий, где имеется множество источников электромагнитных помех, а температура может быть как положительной, так и отрицательной.

Дополнительно к минимизации воздействия вышеуказанных факторов необходимо предусмотреть и защиту от агрессивной внешней среды, включающей пыль, брызги технологических жидкостей и паровоздушные взвеси. В таких случаях предусмотрена установка ПЛК в защитные шкафы или в удаленных помещениях. Отдельные модули могут размещаться на удалении до сотен метров от основного комплекта ПЛК и эксплуатироваться при экстремальных внешних температурах. Согласно МЭК 61131, для ПЛК с наружной установкой допустима температура 5…55°C. Для устанавливаемого в закрытых шкафах ПЛК необходимо обеспечить рабочий диапазон 5…40°C при относительной влажности 10…95% (без образования конденсата).

Тип ПЛК выбирается при проектировании системы управления и зависит от поставленных задач и условий производства. В отдельных случаях это может быть моноблочный ПЛК с ограниченными функциями, имеющий достаточное количество входов и выходов. В других условиях потребуются ПЛК с расширенными возможностями, позволяющими использовать распределенную конфигурацию с удаленными модулями входа/выхода и с удаленными пультами управления технологическим процессом.

Связь между удаленными блоками и основным ядром ПЛК осуществляется через помехозащищенные полевые шины по медным кабелям и оптическим линиям связи. В отдельных случаях, например, для связи с подвижными объектами, применяют беспроводные технологии, чаще всего это сети и каналы Wi-Fi. Для взаимодействия с другими ПЛК могут применяться как широко известные интерфейсы RS-232 и RS-485, так и более помехозащищенные промышленные варианты типа Profibus и CAN.

Особенности работы и программирования ПЛК

Теперь, когда стали более понятными основные возможности ПЛК, следует выяснить способы их применения.

Система программирования является одной из примечательных и полезных особенностей ПЛК, она обеспечивает упрощенный подход к разработке управляющих программ для специалистов различного профиля.

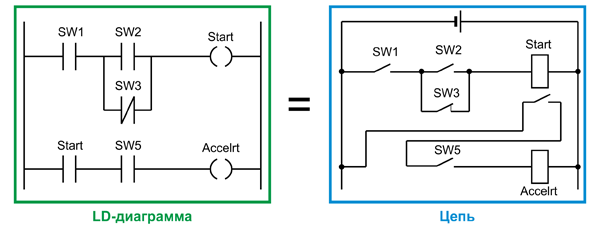

Именно в ПЛК впервые появилась удобная возможность программирования контроллеров путем составления на экране компьютера визуальных цепей из релейных контактов для описания операторов программы (рисунок 6). Таким образом, даже весьма далекие от программирования инженеры-технологи быстро осваивают новую для себя профессию. Подобное программирование называют языком релейной логики или Ladder Diagram (LD или LAD). Задачи, решаемые при этом ПЛК, значительно расширяются за счет применения в программе функций счетчиков, таймеров и других логических блоков.

Рис. 6. Пример программной реализации электрической цепи

Задача программирования ПЛК еще более упрощается благодаря наличию пяти языков, стандартизованных для всех платформ ПЛК. Три графических и два текстовых языка программирования взаимно совместимы. При этом одна часть программы может создаваться на одном языке, а другая — на другом, более удобном для нее.

К графическим средствам программирования ПЛК относятся язык последовательных функциональных блоков (Sequential Function Chart, SFC) и язык функциональных блоковых диаграмм (Function Block Diagram, FBD), более понятные для технологов. Для программистов более привычными являются язык структурированного текста (Statement List, STL), напоминающий Паскаль, и язык инструкций (Instruction List, IL), похожий на типичный Ассемблер.

Конечно, простота программирования ПЛК является относительной. Если с программированием небольшого устройства может после обучения справиться практически любой инженер, знакомый с элементарной логикой, то создание сложных программ потребует знания основ профессии программиста и специальных познаний в программировании ПЛК.

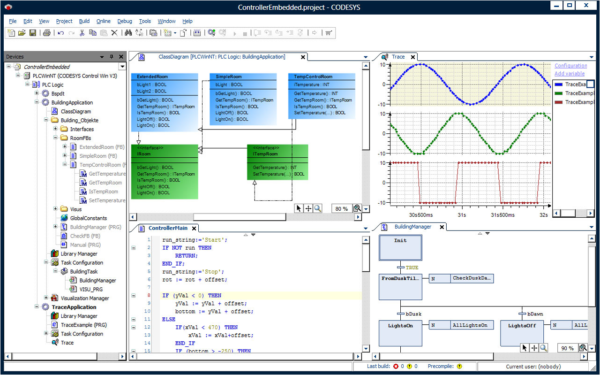

Упростить создание программного обеспечения для современных ПЛК позволяют специальные комплексы, такие как

(рисунок 7), ISaGRAF, OpenPCS и другие инструменты, не привязанные к какой-либо аппаратной платформе ПЛК и содержащие все необходимое для автоматизации труда программиста. Для отладки сложных проектов на основе компонентов TI компания предлагает специальные отладочные комплекты и необходимое программное обеспечение.

Рис. 7. Рабочий экран программирования в среде CoDeSys

Перед началом работы ПЛК выполняет первичное тестирование оборудования и загрузку в ОЗУ и ПЗУ операционной системы и рабочей программы пользователя. Стандартный ПЛК кроме рабочего режима имеет режим отладки с пошаговым выполнением программы, с возможностью просмотра и редактирования значений переменных.

Рабочий режим ПЛК состоит из повторяющихся однотипных циклов, каждый из них включает три этапа:

- опрос всех датчиков с регистрацией их состояния в оперативной памяти;

- последовательный анализ рабочей программы с использованием данных о текущем состоянии датчиков и с формированием управляющих воздействий, которые записываются в буферные регистры;

- одновременное обновление контроллером состояния всех своих выходов и начало очередного этапа опроса датчиков.

Процесс исполнения программы ПЛК можно контролировать на экране подключенного компьютера с отображением состояния отдельных параметров. Например, процедуры включения и выключения насоса могут меняться в зависимости от требуемой задержки, значение которой задается специальной переменной.

При необходимости можно остановить выполнение программы и перевести ПЛК в режим программирования, затем на экране компьютера изменить ход выполнения программы или отдельные параметры и снова записать их в память ПЛК.

Заключение

Современный ПЛК стал чрезвычайно востребованным универсальным рабочим инструментом в системах автоматизации производственных процессов, а также для управления отдельными устройствами различного назначения. Это особый тип программируемых логических автоматов, отличающийся повышенной надежностью, легко встраиваемый и модернизируемый, способный длительное время работать практически без обслуживания.