На любом предприятии монтаж и эксплуатация промышленного оборудования должны выполняться под наблюдением специалистов.

Это гарантирует грамотную установку и правильное использование техники. Установкой оборудования промышленного назначения занимаются специализированные компании, в распоряжении которых – необходимые инструменты и квалифицированные сотрудники. Монтажные работы фиксируются документально и тщательно проверяются, чтобы исключить любого рода дефекты.

Услуги монтажа оборудования требуются как в ходе строительства жилых, так и общественных и производственных зданий.

Установкой и наладкой промышленного оборудования должны заниматься квалифицированные рабочие, поэтому для осуществления этого процесса целесообразно обращаться в фирмы с хорошей репутацией. Потому как эта работа требует ответственности, точности, собранности и практических навыков.

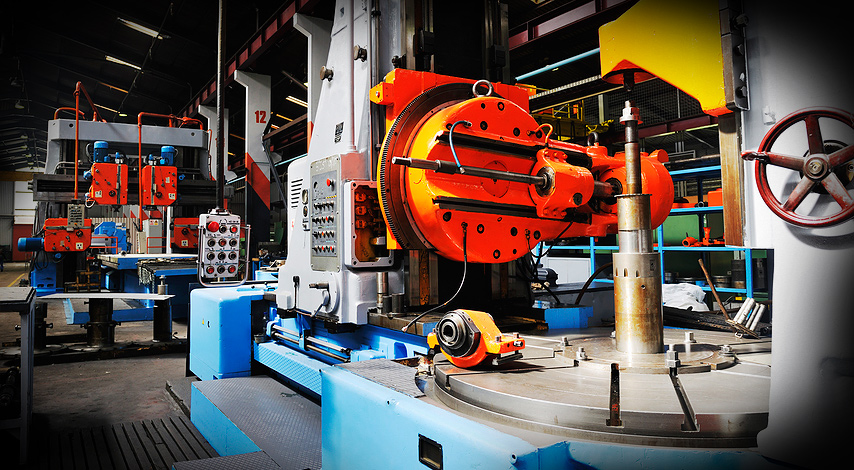

Ленточный транспортёр, металлорежущий станок, центрифуга – все это оборудование, использующееся в промышленности, требует качественной установки и периодического технического обслуживания.

Что необходимо для выполнения монтажных работ?

Для монтажа промышленного оборудования, отдельные части которого превышают 50 тонн, требуются специальные установки, которые позволяют существенно упростить задачу. Среди них – мобильные портативные краны, известные как мегалифты. Они обладают чрезвычайной прочностью, устойчивостью и высокой грузоподъемностью.

Впервые мегалифты начали использовать в Америке, около 30 лет назад. Они с первых дней завоевали доверие к себе со стороны монтажников. Ведь все такелажные работы выполнялись исключительно с их помощью. Кроме Америки, портативные краны для сборки особо тяжелого оборудования активно используются в странах Европы, благодаря чему монтажные мероприятия происходят более оперативно.

Обязанности компаний, которые специализируются на монтаже промышленного оборудования

Процедура установки четко регламентирована государственными органами. Компания, которой доверяют установочные мероприятия, должна предпринимать ряд действий. Среди них:

- приемка, ремонт и техническое обслуживание оборудования;

- выполнение сертификационных и стандартных испытаний оборудования;

- контроль соответствия реальных характеристик установленного оборудования и его систем технической документации;

- выявление и устранение дефектов;

- обеспечение безопасности при работе с промышленным оборудованием;

- оформление технической документации и ее ведение.

Приоритетное направление компаний — это монтаж и эксплуатация промышленного оборудования. В работе используются сверхпрочные установки, которыми управляют квалифицированные монтажники. Профессиональный подход и богатый практический опыт позволяют гарантировать высокое качество оказываемых услуг.

![]()

Монтаж технического оборудования

Современный человек не может представить своей жизни без использования различных систем жизнеобеспечения. Это означает, что на последних этапах строительства любых объектов требуется монтаж технического оборудования, включая электро-, газовое и отопительное оборудование, систем видеонаблюдения, пожарной сигнализации, коммуникаций связи пр.

Такие работы предполагают прокладку кабелей и труб. Для того чтобы сделать их максимально незаметными, требуется разработать профессиональный проект, учитывающий особенности планировки помещений, а также использованных строительных материалов и монтируемого оборудования.

Монтаж промышленного оборудования

Строительство зданий производственного назначения осуществляется с учетом того, что в них придется произвести установку станков, конвейерных линий и пр.

Монтажные работы производятся в несколько этапов и предполагают:

- анализ проектной документации;

- разработку проектно-сметной документации;

- подготовку к монтажу;

- осуществление инженерно-строительных работ;

- сами монтажные работы;

- подводку кабелей и трубопроводов;

- подключение сервисных сред;

- пусконаладочные работы.

Монтаж технического оборудования.

Монтаж межцеховых технологических трубопроводов

Монтаж станции по производству сжатого воздуха

Строительно-монтажные работы для размещения итальянской установки SIMA

Все работы выполнены с соблюдением норм и правил, отрослевых стандартов и технологий, правил техники безопасности.

Этапы установки

Монтаж оборудования состоит из трех основных шагов:

- Планирование – этап сбора и детального анализа всех прилагающихся документов для определения его оптимальной транспортировки и подбора требующихся технических средств для осуществления всех необходимых работ. На месте установки предусматривается участок складирования составляющих аппарата, размещаются приборы, которые будут осуществлять разгрузку и монтаж.

- Этап сборки оборудования должен производиться с соблюдением техники безопасности квалифицированными работниками, имеющими разрешительную документацию. Вся техника, использующаяся при монтажных работах должна быть исправной и обладать необходимыми параметрами.

- Заключительный этап установки оборудования, на котором проводятся проверочные работы по установке соответствия их техническим документам. Далее проверяется целостность систем, оборудование проходит наладку и осуществляется пробный его запуск.

Технические нюансы

При установке промышленного оборудования необходимо придерживаться следующих правил:

- груз большого веса по окончании смены должен быть зафиксирован в рабочем положении или находиться на полу (земле) объекта;

- прежде чем поднимать груз, его нужно зафиксировать стропами, и не допускать при этом возникновения узлов или перекручивания;

- монтажные работы производятся только во время светового дня;

- если промышленное оборудование устанавливается на местности, не имеющей боковых и верхних ограждений, во время ветра или выпадении осадков работы вести нельзя.

Монтаж промышленного оборудования включает в себя комплекс работ по сборке и настройке механизма, а также работы с документами и осуществление апробации его функционирования. Для качественной работоспособности оборудования процесс его установки должен быть проведен на высоком уровне.

Гидравлический листогибочный пресс с ЧПУ

Листогибочный пресс является универсальным устройством для получения деталей из металла путем холодной гибки. В результате такого процесса металл может деформироваться под разными углами и в различных направлениях. К таким устройствам относят ручной пресс для гибки и другие виды прессов. Многофункциональность позволяет использовать прессы в различных отраслях машиностроения, а также при строительстве.

Современный гидравлический ручной пресс представляет собой устройство, изготовленное по высоким технологиям и позволяющее получать конструктивные металлические элементы с заранее заданной жесткостью и прочностью. Одновременно гарантируется максимальная точность в размерах и превосходное качество обработки. Для этого листогибочный пресс с чпу снабжен микропроцессорной системой управления и программированием, что позволяет практически избежать брака при изготовлении.

Ручной гидравлический пресс

Процесс гибки листового металла является необходимой частью обработки металлических листов. Выполняет операцию пресс листогибочный, являющийся универсальным оборудованием, осуществляющим гибку в разных плоскостях, при этом гибка производится как для сложных, так и для листовых металлов толщиной 30 и более мм. Что необходимо знать для выбора пресса? В первую очередь необходимо определить толщину обрабатываемого листа, а также максимальную ширину изделия. При этом лучше всего учитывать не только ширину изделия, которое необходимо гнуть, но и учитывать какие изделия будут обрабатываться в будущем. В то же время следует помнить, что дешевле купить ручной пресс, хотя он и предназначен для обработки небольших листов. Удобен ручной пресс гидравлический, для которого прилагается минимум усилий.

Третьим параметром, который необходимо учитывать при выборе пресса, является минимальная отгибаемая полка. Это связано с тем, что при обработке изделий из одинакового материала с одинаковой длиной усилие пресса должно быть разным при отгибе полки на 10 или 50 мм. Причиной являются разные радиусы гиба, которые будут зависеть от ширины ручья на матрице.

Таким образом, при учете всех перечисленных параметров, информации об условиях работы, максимальной длины, можно переходить непосредственно к выбору оборудования. Следует выбрать максимальное усилие, которое должен иметь гидравлический листогибочный пресс. При выборе также учитывается комплектация и другие элементы.

Ручной механический пресс

Механический ручной пресс применяется для обработки металла. С его помощью можно осуществить ковку, штамповку, запрессовку шестерней и др.

Основные составляющие:

- Система управления

- Средства механизации и автоматизации

- Поперечина

- Станина

- Привод

Особенности эксплуатации листогибочных прессов с ЧПУ

- Что такое листогибочный пресс с ЧПУ

- Конструкция и принцип работы

- Технические характеристики

- Разновидности

- Принципы выбора

- Использование станков с ЧПУ на производстве

Листогибочные прессы с ЧПУ предназначены для холодной деформации тонколистового металла. За счёт автоматизации обеспечивается высокая точность гибки, повышается производительность, по сравнению с обычными станками, упрощается создание конструкций с различной геометрией. Предназначены для серийного производства деталей.

Листогибочный пресс с ЧПУ

Что такое листогибочный пресс с ЧПУ

Листогиб с ЧПУ — пневматическое оборудование высокой производительности, предназначенное для обработки заготовок из различных металлов. Позволяет равномерно сгибать тонкие листы, придавать им нужную форму. Наличие ЧПУ обеспечивает автоматизацию процессов, более точно управляет механизмами, следит за текущим состоянием и показаниями датчиков.

В отличие от обычных механических аналогов, у таких станков минимизирована вероятность создания бракованных деталей. Пуансоны, матрицы легко заменяются без приложения физической силы.

Конструкция и принцип работы

Механическая часть пресса состоит из следующих компонентов:

- станины, которая обеспечивает устойчивость станка, удерживает его от раскачивания;

- инструмента для гибки заготовок;

- сервомоторов, приводящих оборудование в движение;

- гидравлических приводов;

- направляющих для перемещения рабочего инструмента.

Также в конструкции предусмотрена защита оператора от травм:

- электронные датчики, которые в реальном времени определяют параметры работы станка;

- стальной щиток для исключения контакта заготовки с оператором при работе пресса;

- электронное регулирование положения детали на рабочем столе;

- индикатор, позволяющий контролировать процесс гибки.

В компьютерную программу станков с ЧПУ вносятся изменения на основе размеров рабочего инструмента, производится переналадка. Достаточно один раз выполнить настройку, а в дальнейшем достаточно только загружать нужные программы. Количество записанных программ зависит от объёма памяти.

Станины в оборудовании бывают следующих видов:

- С-образная. Используется для размещения различного оборудования, обслуживания пресса. Имеет широкую рабочую зону, за которой расположен карман. Конструкция не выдерживает перегрузок (деформируется).

- О-образная. Отличается высокой прочностью, стойкостью к перегрузкам. Готовые детали сложно доставать. Установка вспомогательного оборудования на неё невозможна.

Усилие гибки зависит от прочности и толщины металла. Для алюминия оптимальным усилием считается от 30 до 60 МПа, низкоуглеродистых сталей — от 75 до 110 МПа, латуни — от 70 до 100 МПа. Обычно к расчётным величинам нагрузки пресса добавляют до 30% для повышения эффективности.

Принцип работы следующий:

- В верхней части пресса крепят траверсу.

- При выполнении программы траверса перемещается вдоль вертикальных осей с заданной скоростью для гибки конкретного металла определённой толщины.

- При сближении с заготовкой скорость перемещения траверсы увеличивается до рабочей при помощи гидравлики. ЧПУ контролирует параметры датчиков и отвечает за весь процесс гибки.

- По достижению нижней точки траверса останавливается, остаётся некоторое время в такой позиции. Длительность сжатия позволяет придать окончательную форму заготовке.

- Начинается стадия декомпрессии: траверса перемещается вверх после прессовки. Скорость определяется технологическим процессом.

- После декомпрессии скорость передвижения пресса увеличивается до момента достижения верхней точки.

- Для снятия заготовки оборудование отключается. На автоматизированных линиях деталь снимается автоматически, а затем загружается новая заготовка.

Листогиб с ЧПУ

Технические характеристики

Листогибочные станки с ЧПУ имеют следующие параметры:

- длина рабочей поверхности — от 1 до 6 м;

- усилие пресса — 400–4000 кН;

- максимальная толщина заготовки при прочности материала 70 кгс/мм2 составляет до 10 мм;

- скорость холостого хода по вертикали до 120 мм/с, рабочего — до 12,9 мм/с, обратного — до 130 мм/с;

- расстояние между стойками — от 1 до 5,1 м;

- мощность устанавливаемых двигателей — до 18,5 кВт;

- высота стола — от 0,8 до 1,1 м;

- общая масса станка — от 2,6 до 300 тонн.

Разновидности

По виду механизмов прессы для гибки листов бывают следующих видов:

- гидравлический листогибочный станок — для создания усилия на пресс используются гидроприводы;

- пневматический — применяются компрессоры для нагнетания воздуха под давлением в специальные пневмоцилиндры;

- электромагнитный — работает по принципу создания электромагнитного поля между рабочей поверхностью и прессом;

- ручной — для гибки листов оператор применяет свою силу;

- электромеханический — передача энергии к прессу осуществляется благодаря работе электродвигателя и ременных или цепных передач.

По методу установки;

- стационарные;

- передвижные.

По способу установки заготовки внутри пресса:

- автоматические;

- ручные.

По принципу или способу изгибания металлических листов:

- ротационный с 2–4 валами — деформирование заготовки проходит в процессе прокатки;

- поворотно-гибочный — лист фиксируется на рабочей поверхности, а затем деформируется снизу-вверх прижимной балкой;

- вертикально-гибочный — работает по принципу оказания давления на заготовку вертикально перемещаемым пунсоном, на станки устанавливаются матрицы, прессовые штемпели, шплинты.

Принципы выбора

При выборе листогибочного пресса с ЧПУ нужно учитывать следующие критерии:

- длину оборудования, определяющей максимальные параметры для гибки листового металла;

- предельно развиваемые усилия рабочего инструмента на заготовку, позволяющие определить способность обработки конкретных типов металлов, допустимую толщину обрабатываемого металла;

- скорость гибки листов, производительность работы;

- ширину станка между двумя торцевыми стойками;

- высоту верхней мёртвой точки, на которую может подниматься траверса;

- тип установленного ЧПУ, объём памяти, модель и производитель;

- вид механического привода;

- уровень шума при работе;

- требования к условиям эксплуатации, обслуживанию, наличие в продаже запчастей для ремонта;

- уровень сложности управления;

- мощность силового агрегата, приводящего в движение траверсу;

- функциональность, возможность её расширения;

- качество сборки.

Использование станков с ЧПУ на производстве

Листогибочные станки с ЧПУ применяются в следующих целях:

- изготовления конструктивных элементов для кровли, систем отвода осадков, снегоуловителей;

- производстве корпусов бытовой техники;

- создании профилей для окон, элементов ограждений;

- производстве электрооборудования: распределительных щитов, трансформаторных корпусов, креплений;

- изготовлении мебельной фурнитуры, огнеупорных шкафов, скамеек;

- производстве специализированных деталей для промышленности: защитных экранов, щитков, корпусов, профильных деталей;

- изготовлении корпусных элементов автомобилей, а также спецтехники.

Наличие числового программного управления позволяет автоматизировать работу, быстро перестраивать оборудование под изготовление различных деталей. Система корректирует и контролирует обработку, учитывает погрешности, компенсирует нагрузку, реализует режимы энергосбережения.