Завершающей стадией изготовления большинства изделий из дерева или металла является шлифовка.

В результате финальной обработки поверхность материала обретает законченный вид, с нее удаляются малейшие неровности. Шлифуют новые изделия, но не только, данная процедура позволяет быстро восстановить привлекательный вид старых вещей. Шлифовальный станок незаменим в цехах предприятия и в мастерской домашнего умельца, он поможет в создании уникальных изделий и избавит от излишних физических усилий.

Задача шлифовального станка состоит в том, чтобы придать изделию привлекательный вид, удалив шероховатости с его поверхности. В зависимости от типа устройства и зернистости используемого абразива шероховатость на выходе может составлять от нескольких микрон до сотых его долей.

Данные инструменты позволяют одновременно решить несколько задач. Шлифовальный станок выполнит:

- заточку различных инструментов;

- выравнивание наружных и внутренних поверхностей деталей из дерева или металла, в том числе со сложной геометрией;

- обработку резьбовых изделий и всевозможных зубчатых колес;

- проточку ленточных, спиральных или шпоночных канавок в изделиях из тугоплавких сплавов.

Шлифовальный станок незаменим при обработке деталей из хрупких материалов, там, где другие способы воздействия могут стать причиной поломки заготовки. Он позволяет в широких пределах регулировать скоростные характеристики обработки, постепенно сглаживая все шероховатости.

Виды

Принцип работы данных устройств заключается в осуществлении одновременного вращения или перемещения режущего инструмента (абразивного круга или ленты) и поступательного или вращательного движения обрабатываемой заготовки.

Простейшим шлифовальным станком является обычное электрическое точило, где режущий инструмент – вращающийся абразивный диск, а перемещение заготовки происходит в ручном режиме.

Станки для шлифовки отличаются по ряду признаков, они могут быть стационарными, настольными, переносными, к примеру шлифмашинка, тем не менее в их устройстве есть общие черты. В конструкцию большинства из них включены кинетические цепи, которые обеспечивают:

- вращение рабочего инструмента;

- передвижение рабочего стола в любых направлениях;

- подачу заготовки к режущей кромке;

- перемещение рабочего инструмента (вручную или с помощью гидравлики);

- вращение заготовки;

- подачу режущего инструмента в глубину.

Различают универсальные устройства, позволяющие обрабатывать различные заготовки, в том числе и в полностью автоматическом режиме, и простые модели, предназначенные для конкретного вида работ. В наши дни последние практически изжили себя, все чаще в продажу поступают настоящие шлифовальные комбайны, устройства с ЧПУ, позволяющие автоматизировать все необходимые процессы.

Круглошлифовальные

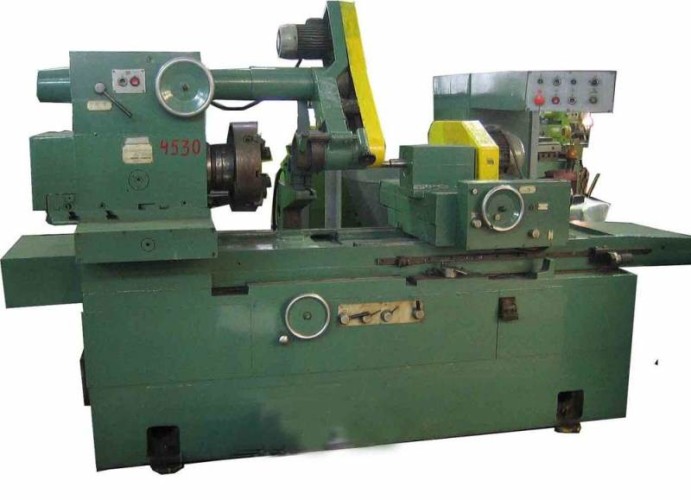

Один из наиболее распространенных видов шлифовальных станков – круглошлифовальный. Его предназначение – обработка заготовок из металла или дерева цилиндрической или конической формы.

Шлифовка выполняется вращающимся диском, установленным на подвижных салазках. Деталь, которую необходимо обработать, зажимают между передней и задней бабками устройства, что позволяет выполнять независимое вращение детали и режущей части инструмента.

Круглошлифовальные станки способны обрабатывать детали диаметром от 25 до 600 мм. Для производственных нужд выпускают устройства, способные шлифовать гораздо более крупные детали, в том числе со сложной геометрией.

Плоскошлифовальные

В отличие от предыдущего типа, плоскошлифовальные станки в первую очередь ориентированы на шлифование плоских поверхностей. Их рабочим инструментом также являются абразивные диски, но диск крепится на колонне, которая перемещается во всех плоскостях, а деталь устанавливается на столешнице в специальных креплениях.

По расположению режущей части различают горизонтальные и вертикальные станки. Помимо этого существуют устройства с несколькими колоннами, позволяющими одновременно выполнять разные операции.

Внутришлифовальные

Далеко не всегда достаточно обработать лишь наружную поверхность детали, часто требуется убрать шероховатость внутри цилиндрических и конических отверстий. Для этих целей применяют внутришлифовальные станки. Настольный станок для шлифовки внутренней поверхности может обработать отверстия диаметром от 10 до 100 мм, производственные агрегаты работают с диаметрами 100 см и более.

Двухсторонние плоскошлифовальные и круглопритирочные

В процессе производства часто необходимо обработать плоские поверхности с обеих сторон детали.

Тут на помощь придет плоскошлифовальный станок с двумя режущими инструментами, работающими в двух плоскостях. Данные устройства значительно увеличивают производительность труда. Различают станки горизонтального и вертикального типа.

Круглопритирочный вид станков предназначен для притирки точного калибровального и измерительного инструмента. Станок может работать с инструментом различного типа и размера.

Для тонкой шлифовки

Различные сферы производства, в большей мере это касается металлообработки, требуют высокой точности исполнения. Добиться идеальной гладкости поверхности помогают хонинговальные станки. Работающие под управлением программируемых контроллеров, устройства этого типа позволяют добиться максимальных показателей точности.

Станки ленточного типа

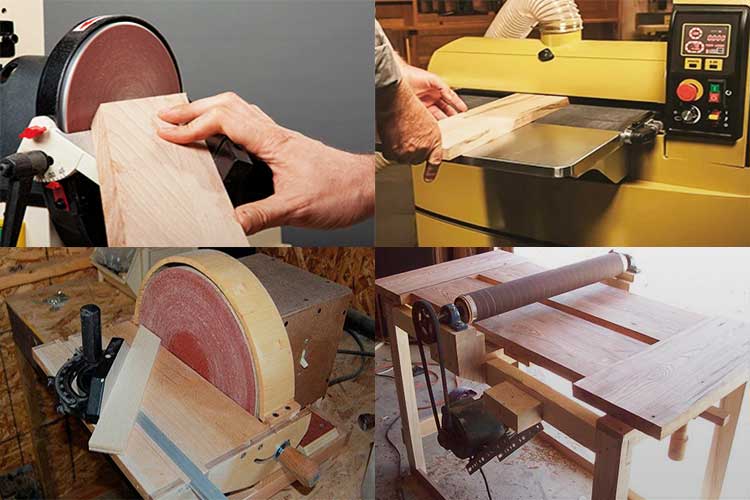

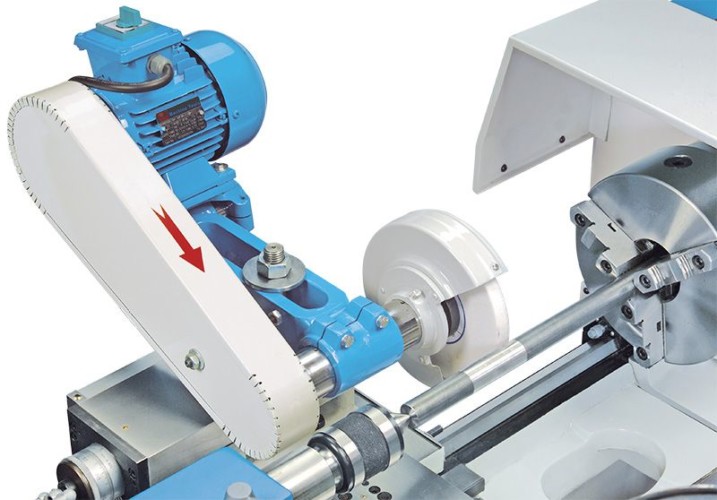

Одним из наиболее универсальных станков, с одинаковым успехом применимым для работы с деревом и металлами, является лентошлифовальный станок.

Основная его особенность состоит в том, что в качестве режущего инструмента используется не абразивный диск, а абразивная лента, установленная на вращающихся роликах.

Вращение на ленту передается от электродвигателя. Многие модели ленточных станков позволяют регулировать скорость в достаточно широких пределах. Это, плюс возможность применения абразива различной зернистости, позволяет с одинаковым успехом использовать ленточный станок для любых видов работ: от черновой обработки заготовки до окончательной полировки изделия.

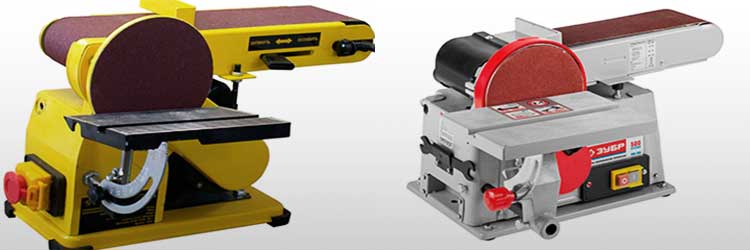

Широкое распространение приобрели точильно-шлифовальные станки. Конструктивно это электродвигатель, на один конец его вала установлен шлифовальный диск, на другой ведущий валик ленточного привода.

Барабанные станки

Для обработки плоских деталей из дерева, торцов древесных плит, а также внутренней поверхности отверстий в древесине следует воспользоваться барабанным шлифовальным станком.

Простейшая его конструкция выглядит как металлическая столешница, под которой размещен электродвигатель. Наружу выведен режущий инструмент, в качестве которого использован абразивный круг. Для большинства работ лучшим инструментом является круг малого диаметра и большой высоты, абразивный цилиндр.

В случае необходимости устройство допускает установку режущего диска, что расширяет его возможности.

Помимо основных типов станков промышленность выпускает огромное количество разнообразных устройств подобного предназначения. В специализированных цехах предприятий можно увидеть станок для шлифовки коленчатых валов двигателей внутреннего сгорания, калибровально-шлифовальные станки, устройства для тонкой полировки.

Переносной инструмент

Далеко не всегда требуется шлифовка деталей на станках. Переносной шлифовальный инструмент позволяет обрабатывать небольшие детали, с его помощью удобно шлифовать участки крупных изделий, особенно если их перемещение затруднено или невозможно.

Самой популярной шлифовальной машинкой, с одинаковым успехом применяемой в быту и на производстве, является болгарка.

Используя различный режущий инструмент (диски), с ее помощью можно зачищать сварные швы, обрабатывать различные поверхности из дерева и древесных плит. Применяя вместо абразива войлочные круги и полировальные пасты, с помощью болгарки можно доводить изделия до зеркального блеска. Единственный существенный недостаток ручной углошлифовальной машинки – невозможность обработки внутренних углов.

Этого недостатка лишена вибрационная шлифмашина. В ней закрепленный в специальных зажимах абразив выполняет колебательные движения регулируемой амплитуды, форма рабочей поверхности позволяет забраться даже в самые труднодоступные места.

Еще одна разновидность шлифовальной машинки – тарельчатая (орбитальная) шлифовальная машина. Она объединяет в себе поступательное и вращательное движение режущего инструмента, создавая идеальную поверхность с минимальными затратами труда.

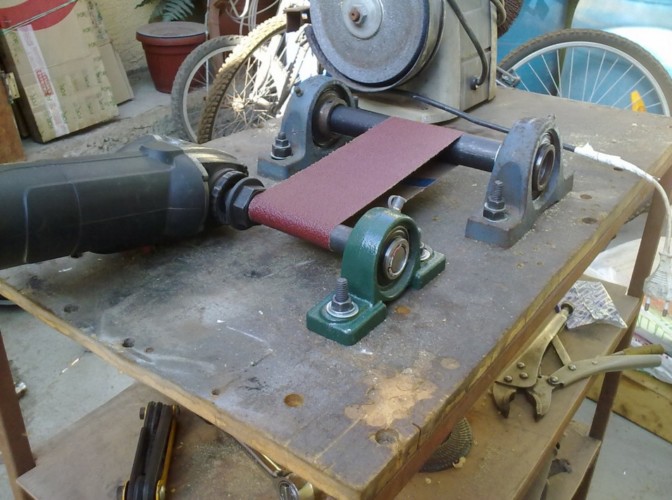

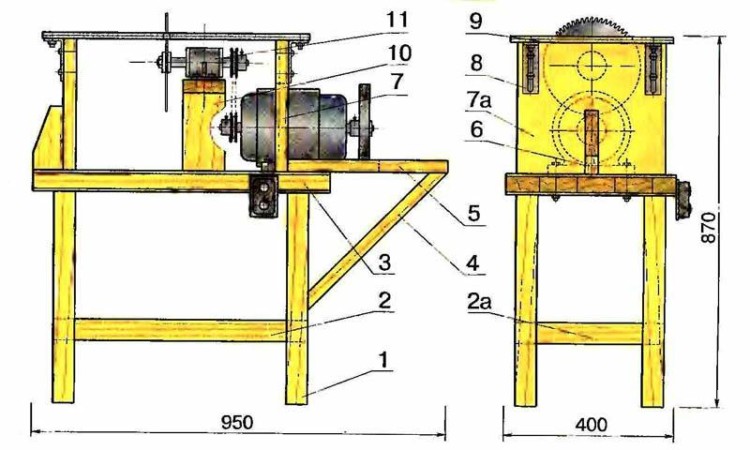

Простейший самодельный станок

Шлифовальный станок может заметно упростить жизнь домашнему мастеру, но у него есть один существенный недостаток – цена. Обойти это препятствие несложно. Используя минимум материалов и инструментов, делают простенькие шлифовальные станки по дереву своими руками.

В качестве силового агрегата домашнего шлифовального станка лучше всего подойдет двигатель от отслужившей свой век стиральной машины. Выбор конфигурации устройства зависит от предпочтений мастера, оптимальным же вариантом для большинства работ в домашней мастерской является самодельный станок ленточного типа. Он отличается простотой изготовления и позволяет выполнять широкий спектр работ.

Рама

Для работы в домашней мастерской вряд ли стоит изготавливать стационарный станок, достаточно сделать переносное устройство, которое при необходимости можно установить на верстак.

Лучший материал для рамы – металлический уголок или труба квадратного сечения. Соединение – сварка или болты. В любом случае станина должна быть устойчива, а двигатель на ней укреплен надежно.

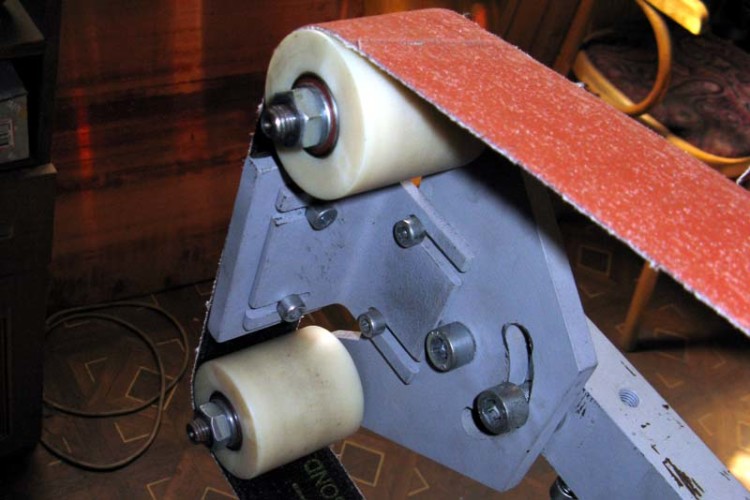

Валики и лента

Чтобы избежать дополнительных затрат и не использовать ременную передачу или редуктор, валики делают разного диаметра. Точные размеры зависят от скорости вращения двигателя. Если используется двигатель 1500 оборотов в минуту, то диаметр ведущего диска должен быть около 200 мм, а натяжного – 20-40 мм. Рабочая ширина – 200 мм.

Если нет возможности подобрать готовые валики, их несложно изготовить из толстой фанеры или ДСП. Из листа вырезают заготовки 200 х 200 мм, собирают их в пакет толщиной около 250 мм. Используя дрель, по центру каждой заготовки сверлят отверстие, пакет стягивают болтом и обтачивают до получения цилиндрической формы. Так же изготавливают натяжной ролик.

Ведущий ролик крепят непосредственно на вал двигателя, натяжной – на станину. Чтобы в процессе работы лента не слетала, желательно сделать простенькие направляющие – резиновые кольца из велосипедной камеры. Их надевают на края валиков. Если ведущий валик сделать съемным, получится комбинированный станок, при необходимости на место валика можно устанавливать абразивный диск небольшого диаметра.

Готовые ленты для шлифовального станка несложно купить в специализированном магазине. Скорее всего, размер ленты будет нестандартным, если только устройство не проектировалось под конкретные расходные материалы, но это легко исправить, используя ножницы и клей.

Виды шлифовальных станков, критерии выбора моделей

Шлифовальный станок — это одна из разновидностей металлорежущего оборудования, в котором для обработки заготовок используется вращающийся абразивный инструмент. Заданный припуск при шлифовке удаляется с помощью множества абразивных зерен с острыми гранями. Каждое из них выступает в роли микрорезца, срезающего узкий слой металла и превращающего его в мелкодисперсную стружку. По своей конструкции шлифовальные станки аналогичны фрезерному и токарному оборудованию. Только в качестве рабочего инструмента вместо фрез и резцов в них используют абразивные круги, работающие со скоростями резания от 20 до 60 м/с. Основные области применения шлифовальных станков — наружная и внутренняя обработка цилиндрических изделий, а также шлифовка плоских поверхностей под различными углами. Кроме оборудования общего назначения, выпускаются шлифовальные установки для специального применения: полировки, хонингования, притирки, суперфинишной обработки и шлифовки профильных поверхностей.

Виды шлифовальных станков и принцип работы

В основу классификации шлифовальных станков положены базовые виды шлифования (см. рис. ниже), а также особенности конструкции и технологического назначения.

Главный классификационный признак — это разделение шлифовальных станков по виду обрабатываемой поверхности на кругло- и плоскошлифовальные. Первые в свою очередь делятся на оборудование для наружной и внутренней шлифовки. Также в обеих этих группах выделяют установки для бесцентровой обработки. Дальнейшее деление групп шлифовальных станков осуществляется по различным технологическим и конструктивным признакам. К примеру, плоскошлифовальные делятся на станки с круглым или прямоугольным столом. В отдельные подгруппы по технологическому назначению выделяют следующие виды:

- обдирочные;

- заточные;

- притирочные;

- полировальные;

- специальные.

Также существуют разновидности (многошпиндельные, автоматы и пр.), которые по классификации относятся к категории «Разные». Кроме шлифовальных станков в производстве используется комбинированное оборудование, которое объединяет шлифовку с другими видами мехобработки и имеет узконаправленную специализацию. В качестве примера таких установок можно привести токарно-шлифовальные станки, предназначенные для ремонта запорной арматуры и блоков двигателей.

К другим классификационным признакам относятся точность и уровень автоматизации. В этом случае используется общепринятая классификация ГОСТ. По уровню точности все металлорежущее оборудование в соответствии с ГОСТ 8—89 делятся на пять классов. Среди них только первый (Н) относится к станкам общего назначения, а остальные присваиваются оборудованию с повышенной или особой точностью. Российские нормативные документы выделяют четыре уровня автоматизации, которые обозначаются литерой Ф и цифрой.

Станки с индикацией позиционирования имеют индекс Ф1, а с системами ЧПУ — от Ф2 до Ф4 (в зависимости от типа интерполяции).

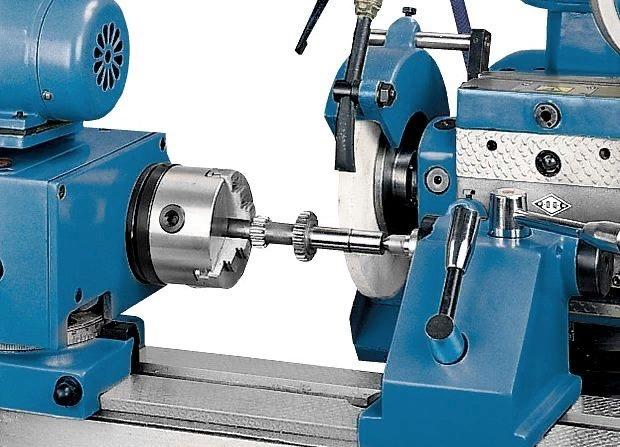

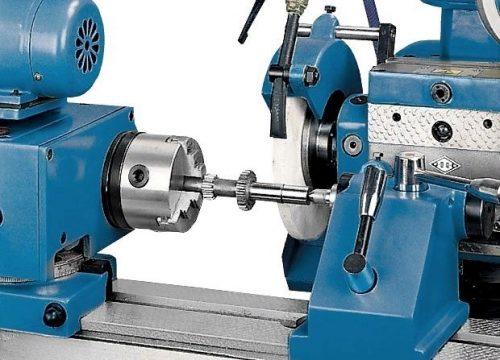

Круглошлифовальные

По своей компоновке круглошлифовальный станок подобен токарному и предназначен для обработки деталей той же номенклатуры (длинные цилиндрические детали). При шлифовке изделие зажимается в патрон передней бабки и при необходимости поджимается центром задней. В случае, если это продольно-шлифовальный станок, его рабочая бабка имеет две оси подачи: поперечную (для выборки глубины припуска) и продольную (для движения вдоль детали). Если же он предназначен только для наружного врезания, то у него предусмотрена только поперечная подача. Существует ряд специализированных видов круглошлифовальных станков для изготовления определенных изделий. К таким, к примеру, относится вальцешлифовальный станок. На фото ниже — продольное шлифование вала.

Внутришлифовальные

Внутришлифовальный станок применяется для шлифовки внутренних поверхностей цилиндрической и конической формы. Ориентация его шпинделя позволяет совмещать два вида обработки: шлифование отверстий и торцов. На внутришлифовальном станке деталь крепится с помощью патрона или планшайбы на шпиндель бабки изделия, а обработка ведется соосной с ней шлифовальной бабкой.

Шпиндельный узел последней размещен на подвижном столе, который перемещается в продольном и поперечном направлениях. Главная особенность внутришлифовального оборудования — это малый размер шлифовального круга, который не может быть больше 0.9 диаметра шлифуемого отверстия. Это создает довольно тяжелый режим резания для абразивных зерен, так как они очень часто вступают в контакт с металлом и не успевают охлаждаться. Данная проблема решается использованием специального инструмента и точного следования требуемым режимам резания. На фото ниже — внутренняя шлифовка посадочного отверстия шестерни.

Бесцентрово-шлифовальные

При бесцентровом шлифовании обрабатываемая деталь не крепится в патроне шпинделя, а располагается на специальной опорной пластине со скосом (ноже) между шлифовальным и приводным кругами. Перед началом шлифовки деталь помещается на нож, затем прижимается приводным кругом к шлифовальному и движется в продольном направлении. Поперечной подачи в таком виде обработки не существует, т. к. она в какой-то мере совмещена с продольной, которая обеспечивается ориентацией приводного круга под небольшим углом к плоскости шлифовального. Бесцентрово-шлифовальные станки массово используются при серийном производстве, т. к. загрузка и выгрузка детали занимает небольшое время и легко механизируется. Бесцентровое шлифование применяют и для обработки внутренних поверхностей. В этом случае шлифовальный круг находится внутри отверстия, опорная пластина отсутствует, а вместо нее деталь удерживается на трех точках: два прижимных ролика и приводной круг. На фото ниже показано наружное бесцентровое шлифование. Слева находится приводной круг, справа — шлифовальный, между ними — небольшая цилиндрическая деталь, под ней — опорная пластина.

Плоскошлифовальные

Плоскошлифовальные станки предназначены для обработки плоских поверхностей деталей. За исключением специализированного оборудования по своей компоновке они подобны горизонтальным и вертикальным фрезерным станкам. Как правило, они имеют прямоугольный или круглый рабочий стол и стойку, по которой перемещается шпиндельный узел. При этом сам шпиндель может быть ориентирован как вертикально, так и горизонтально. Вертикально-шлифовальные станки обычно имеют более жесткую конструкцию и используются для высокопроизводительной обработки. Горизонтальные имеют более высокую точность, и их обычно используют в инструментальных и ремонтных производствах. На плоскошлифовальном оборудовании используются два метода шлифовки: внешней (периферийной) частью круга и боковой (торцевой) плоскостью, которые у некоторых моделей могут совмещаться. При работе на таких станках самый распространенный способ крепления деталей на столе — это использование магнитных плит: электромагнитных или с постоянными магнитами. Кроме того, используют различные тиски, угольники и прижимные планки. На фото ниже — горизонтальный плоскошлифовальный станок в работе.

Продольно-шлифовальный

Существует множество компоновок и разновидностей специализированного шлифовального оборудования, в том числе и только с поперечными или только вертикальными ходами. Поэтому универсальные станки с продольной и поперечной подачами, на которых можно обрабатывать широкую номенклатуру деталей, в обиходе часто называют продольно-шлифовальными станками, тем самым подчеркивая их возможность обрабатывать длинные детали. Это название может относиться как к кругло-, так и плоскошлифовальному оборудованию. На фото ниже — продольно-шлифовальный станок для наружной обработки.

Обдирочно-шлифовальный

На поверхностях кованых, штампованных, сварных и литых заготовок всегда присутствуют вкрапления и наслоения в виде инородных включений, шлаков, окалины и корок. Для удаления дефектного слоя до уровня металла, пригодного для дальнейшей механической обработки, применяют различное металлорежущее оборудование, в том числе и обдирочно-шлифовальные станки. Они имеют различные компоновки, обеспечивающие доступ к габаритным деталям. А для обработки небольших заготовок обычно используют установки в виде большого электроточила с двумя кругами. Все обдирочно-шлифовальные станки имеют простую жесткую конструкцию и оснащаются приводами повышенной мощности. Для шлифования на них применяют крупнозернистые бакелитовые круги, которые обладают хорошим самозатачиванием и устойчивы к ударным нагрузкам. На фото ниже — обдирка литой заготовки.

Осцилляционно-шпиндельный

Функцией осцилляции обычно снабжены специализированные станки, предназначенные для особых видов шлифовки, при которых припуск необходимо снимать постепенно. В этом случае абразивный инструмент одновременно с вращательными совершает возвратно-поступательные движения, как правило, в направлении, параллельном оси обрабатываемой детали. При скорости вращения в несколько тысяч об./мин. скорость осцилляции может достигать нескольких сот ходов в минуту. Поскольку возвратно-поступательные движения на таком шлифовальном оборудовании совершаются шпинделем, их иногда называют осцилляционными шпиндельными станками.

Профилешлифовальный

Профильно-шлифовальные станки предназначены для шлифовки криволинейных поверхностей различной формы. Существуют два метода профильного шлифования. При первом инструмент движется по траектории профиля, и припуск снимается за множество проходов. При втором используются шлифовальные круги, наружной поверхности которых придана форма, точно соответствующая формируемому профилю. Такое шлифование называется глубинным, т. к. припуск в этом случае снимается за один проход.

При шлифовании по траектории применяют системы ЧПУ, копировальные автоматы и ручное управление с оптическим визированием. В последнем случае изображение профиля проецируется на экран с заранее прорисованной траекторией, а станочник вручную управляет движением шлифовального инструмента, ориентируясь по экрану. На оптико-шлифовальных станках обычно устанавливают оптические устройства с увеличением 50Х и экранами диагональю около 700 мм.

При глубинном шлифовании режущая поверхность абразивного круга перед обработкой приводится к форме профиля детали с помощью заточных устройств с алмазными роликами. Этот метод позволяет достигать точности геометрических размеров профиля до 3 мкм. Иногда к профильно-шлифовальному оборудованию для механообработки ошибочно относят рельефно-шлифовальные станки, которые на самом деле предназначены для рельефной шлифовки мебельных плит и деревянного погонажа.

Двухсторонние

Двухстороннее шлифование применяется для повышения производительности при обработке торцов цилиндрических деталей. Двухсторонние торцешлифовальные станки имеют две идентичные шлифовальные бабки, расположенные соосно друг против друга, поэтому обработка производится с обеих сторон одновременно за одну установку. Подача и вывод детали из зоны обработки на таком оборудовании осуществляется непрерывно с помощью загрузчиков конвейерного типа. Двухсторонние станки производятся с горизонтальным или вертикальным расположением осей шлифовальных бабок. Первые более технологичны и производительны, а вторые обладают большей точностью и применяются для чистового шлифования.

Для тонкой шлифовки

Тонкое шлифование отличается от предварительного и окончательного тем, что срезание припуска производится на высоких оборотах абразивного инструмента, но при минимальной глубине резания (менее 5 мкм) и на малых подачах (от 5 до 100 мкм/об.). Для выполнения операций тонкой шлифовки применяют станки высокой точности, обладающие жесткой конструкцией и устойчивостью к вибрациям. Кроме обычного кругло- и плоскошлифовального оборудования, для тонкой шлифовки также используют ленточные и бесцентровые станки. Этот вид шлифовальной обработки производится с обильной подачей смазочно-охлаждающей жидкости. При тонкой шлифовке к системе подачи СОЖ предъявляются повышенные требования по полной очистке обратной жидкости от частиц абразива и металла.

Тонкое шлифование выполняют мягкими кругами с мелкозернистым абразивом. Перед установкой на станок круг обязательно калибруется алмазным заточным инструментом и балансируется.

Ленточные шлифовальные станки

Шлифовальное оборудование, у которого в качестве абразивного инструмента выступает бесконечная лента, применяют для всех видов шлифования — от обдирочного до тонкого. Базовой конструкцией таких установок является рама, на которой закреплен привод с ведущим шкивом, а также несколько натяжных, опорных и направляющих роликов. Расположение и количество роликов зависит от ориентации рабочей части шлифленты, а также габаритов и назначения шлифовального станка. Некоторые из них являются универсальными и предназначены для широкой номенклатуры шлифования, а часть изготавливается специально для определенных технологических целей.

Самые распространенные виды обработки на таком оборудовании — это контактное, опорное и шлифование свободной лентой. В первом случае деталь обрабатывается на абразивной поверхности в зоне верхнего ролика, во втором она прижимает шлифленту к металлической подкладке, а в третьем обработка производится на свободном участке ленты между роликами. Среди специальных ленточных станков можно отметить оборудование для тонкой шлифовки и полировки с помощью рулонной шлифленты, которое широко используется при финишной обработке подшипников. В таких установках вращающаяся цилиндрическая деталь прижимается к концу скрученной в рулон абразивной ленты, которая по мере своего износа разматывается. На фото ниже — промышленная ленточная шлифовальная установка.

Щеточно-шлифовальный

Проволочные и лепестковые щетки для обдирки, зачистки и предварительной шлифовки в промышленности используются уже давно. Но только с изобретением надежного метода внедрения абразивных зерен в полимерные волокна появилась возможность изготавливать шлифовальный инструмент, обеспечивающий обработку поверхностей по 9 классу чистоты и выше. Из полимерно-абразивного волокна изготавливают валиковые, дисковые, чашечные и кистевые шлифовальные щетки. В качестве абразива в них используют традиционные материалы: электрокорунд, алмаз, карбид кремния и пр.

Такие шлифовальные щетки не оказывают силового воздействия на обрабатываемую поверхность, поэтому идеально подходят для шлифовки тонкостенных изделий. Кроме того, ими легко обрабатывать сложные профили и труднодоступные места. Щеточно-шлифовальные станки для полимерно-абразивного инструмента в зависимости от своего назначения повторяют различные компоновки сверлильного и фрезерного оборудования. При шлифовке листа валиками это портальный тип, а при работе дисками и чашками — вертикальный, горизонтальный или радиальный. На фото ниже показан вертикальный станок, обрабатывающий дисковыми алмазно-полимерными шлифовальными щетками тонкостенную гофрированную сталь.

Барабанные станки

Барабанно-ленточный станок — это специализированное шлифовальное оборудование, у которого в качестве инструмента используется цилиндр (барабан), обернутый абразивной лентой. В таких станках детали подаются по эластичной конвейерной ленте под шлифовальный барабан, расположенный горизонтально поперек ленты. Напротив барабана с обратной стороны ленты находится ролик, который прижимает движущуюся деталь к барабану, обеспечивая необходимое усилие шлифовки. В механообработке барабанно-ленточные станки применяются достаточно редко. Гораздо большее распространение этот вид шлифовального оборудования получил в деревообработке.

Переносной инструмент

Переносные настольные шлифовальные станки имеют небольшой вес, поэтому их транспортировка к месту работы чаще всего по силам одному человеку. Они не требуют специальной подготовки места установки и могут эксплуатироваться на любой горизонтальной устойчивой поверхности (столе, верстаке, подоконнике). Среди универсальных станков такого типа самые распространенные:

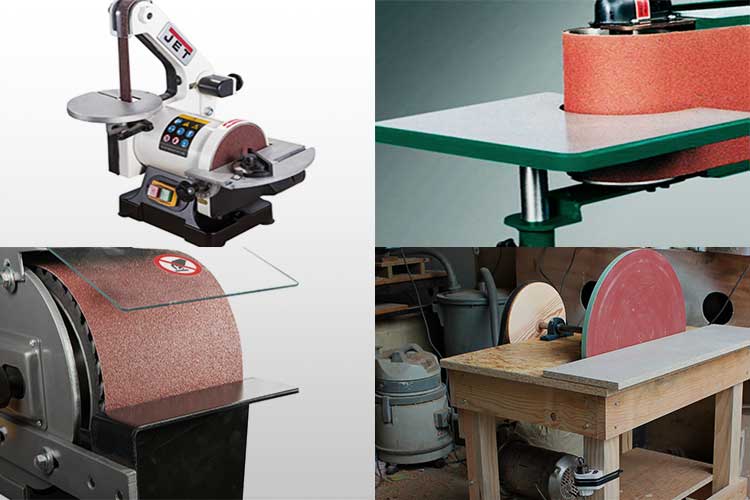

- точильно-шлифовальные;

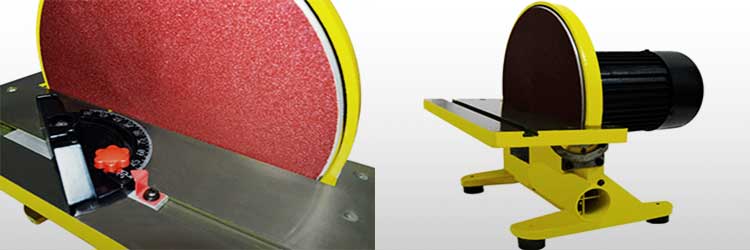

- тарельчатые (дисковые);

- ленточные;

- тарельчато-ленточные.

Точильно-шлифовальные станки в обиходе называют просто точило. Как правило, их используют для заточки токарных резцов, сверл, слесарного инструмента, ножей и ножниц, а также для обдирки, очистки и грубой шлифовки. В тарельчатых шлифовальных станках в качестве рабочего инструмента используется вращающийся диск с наклеенной на него круглой шкуркой, а в ленточных — непрерывная абразивная лента, передвигающая с высокой скоростью по системе роликов, один из которых является приводным. Большой популярностью также пользуются комбинированные тарельчато-ленточные шлифовальные станки.

Все эти виды настольного шлифовального оборудования применяют для шлифовки и полировки изделий из различных материалов, а также для заточки и доводки лезвийного инструмента. Кроме того, в качестве настольного мини-шлифовального станка можно использовать ленточную шлифовальную машинку. У большинства моделей этого ручного инструмента предусмотрена ее стационарная установка на верстаке шлифовальной лентой вверх.

Критерии выбора переносных станков

Перед тем как приступить к выбору конкретной модели шлифовального станка, необходимо решить, для чего он будет использоваться. В точильно-шлифовальных станках в качестве инструмента используют шлифовальные диски из твердых материалов, поэтому на таком оборудовании можно срезать значительные слои металла и делать глубокие выборки. Ленточные и дисковые станки предназначены только для шлифовки, и на них можно получить высокое качество обработанной поверхности или сделать тонкую доводку.

Далее следует определиться, как будет эксплуатироваться будущий станок для шлифовки. В этом случае важны следующие характеристики:

- Показатели массы и габаритов. Если станок будет «кочевать» между объектами или домом и дачей, то желательно, чтобы его вес не превышал 15–20 кг, а габариты — размеров багажника легкового автомобиля.

- Мощность. Этот параметр напрямую связан с производительностью. Для мелких домашних работ достаточно 300–400 Вт, а для обработки ступеней, перил, балясин и прочих деревянных изделий на строительстве дома потребуется не менее 700–800 Вт.

- Скорость движения ленты. От этого показателя зависят как производительность, так и возможность обработки твердых материалов.

- Виды, стоимость и доступность расходных материалов. На разном оборудовании применяются различные длины шлифовальных лент и диаметры дисков. Желательно использовать самые распространенные размеры.

Кроме того, важными критериями при выборе шлифовального станка являются репутация торговой марки (в части именно этого оборудования) и наличие гарантийной мастерской в вашем городе.

Обзор популярных моделей

Наибольшей популярностью на российском рынке пользуются тарельчатые (дисковые) и ленточно-тарельчатые шлифовальные станки торговых марок Jet, «Энкор» и «Зубр». Кроме них, свою продукцию также предлагают такие известные бренды, как «Белмаш», «Кратон», Proma, Stalex и Einhell. А самое большое разнообразие моделей представлено шлифовальными станками марки Jet. У потребителей самыми востребованными являются ленточно-тарельчатые станки, объединяющие в себе возможности различных видов шлифовальной обработки. Ниже приведены сравнительные характеристики нескольких моделей нижнего ценового сегмента (6–10 тыс. руб.), предназначенных для использования в домашних мастерских.

| 1 | Jet JDBS-5-M | 250 | 125 | 2850 | 762х25 | 840 | 7 |

| 2 | «Зубр» ЗШС-330 | 330 | 125 | 2950 | 762х25 | 810 | 7,5 |

| 3 | Einhell TC-US 400 | 375 | 150 | 1450 | 915х100 | 276 | 15 |

| 4 | «Белмаш» BDG 100/152 | 400 | 150 | 1420 | 915х100 | 282 | 15 |

| 5 | «Энкор» Корвет-51 | 375 | 150 | 1420 | 920х150 | 282 | 16 |

В этом же ценовом диапазоне находится еще одна модель торговой марки — «Зубр» ЗШС-500. По сравнению с 330-й у нее более мощный привод (500 Вт), а размеры ленты составляют 914х100 мм. Для настольной категории этот станок имеет весьма солидный вес — 23 кг.

Всем известно, что рекомендуемая скорость резания шлифленты зависит от вида обрабатываемого материала (чем он мягче, тем ниже скорость).

Технические параметры и характеристики оборудования для шлифовального цеха

Исходя из назначения, поставленных задач, типа обрабатываемой поверхности, профиля обработки и производительности все шлифовальные станки по дереву можно разделить на несколько групп:

- Столярные узколенточные шлифовальные станки и щеточные станки. Подходят для выполнения различных операций по деревообработке на предприятиях с небольшой производительностью.

- Широколенточные и барабанные калибровально-шлифовальные станки . Находят применение в процессе калибровки (выравнивания) и при шлифовке плоских поверхностей.

- Рельефно-шлифовальные станки . Используются для обработки фрезерованных поверхностей на дверных и мебельных производствах.

При выборе моделей шлифовального оборудования следует принимать в расчет его рабочие параметры и требования к качеству готовых изделий. Приоритетное значение имеют рабочая ширина, количество узлов, производительность и общая мощность двигателей. Кроме того, важно учитывать интенсивность эксплуатации оборудования. Добиться необходимого качества шлифовки позволяет наличие у станка дополнительных опций и правильное соотношение имеющихся рабочих элементов и технических параметров.

Где выгодно купить шлифовальное оборудование? Ассортимент промышленного шлифовального оборудования по дереву в компании КАМИ

В каталоге нашей компании представлены классические и передовые образцы оборудования ведущих отечественных и зарубежных производителей. Шлифовальные станки по дереву реализуются на условиях гарантии качества и приемлемого уровня цен.

Наибольшим спросом пользуются:

- Калибровально-шлифовальный станок MOTIMAC серии SR-RP . Применяется для финишной отделки, полировки или выравнивания поверхности готовых изделий. Подходит для отделки таких материалов, как древесина любых пород с разной степенью твердости, МДФ, шпон, ДПК. Станок отличается высокими технико-эксплуатационными параметрами. Это позволяет эффективно использовать его на крупном мебельном и строительном производстве с широким ассортиментом изделий и высоким уровнем производительности.

- Шлифовальный станок OSTERMANN серии KSM . Применяется в ходе обработки кромок рамочных изделий: дверей, фасадов, окон и т.п. Востребован на любом столярном производстве, особенно — при изготовлении конструкций и мебели из массива. Шлифовальный станок данной модели относится к универсальной группе оборудования, его можно эффективно применять как в мелкосерийном производстве, так и на большом предприятии.

- Рельефно-шлифовальный станок серии FHDR . Применяется для шлифования рельефных фрезерованных поверхностей из массива древесины и МДФ. В числе преимуществ модели — возможность выбора подходящего режима обработки благодаря наличию инверторов на каждом узле. Кроме того, станок предлагает такие полезные опции, как вакуумный стол для небольших изделий и опциональный сенсорный PLC-дисплей с функцией оперативного отслеживания и запоминания параметров обработки элементов.