Вы уже имеете за спиной пару-тройку тысяч километров, но еще не знаете, за что отвечает датчик коленвала, тогда мы постараемся расширить ваш кругозор за следующие 5 минут. Прежде всего, стоит правильно понимать, что собой представляет эта деталь и какие именно функции она выполняет. Поэтому начнем разбираться.

Устройство датчика положения коленвала – немногочисленность деталей

Этот датчик является электромагнитным по принципу работы. Благодаря ему, производится синхронная работа топливных форсунок в системе впрыскивания топлива и всей системы зажигания. Расположена эта деталь на кронштейне, рядом со шкивом привода генератора. Устанавливая ее, соблюдают зазор между зубчатым шкивом и самим датчиком.

Величина этого зазора должна быть в пределах 1 миллиметра, добиваются этого посредством подбора соответствующих шайб.

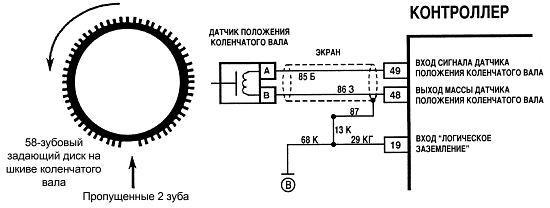

На синхродиске находится 60 зубьев, причем 2 из них отсутствуют, а начало двадцатого совпадает с мертвой точкой (верхней) первого или же четвертого цилиндра. Устройство датчика положения коленвала предполагает зазор между его торцевой поверхностью и зубьями диска. А сам же он представлен в виде обмотки из медного провода и намагниченного сердечника, расположенного внутри нее.

За что отвечает датчик коленвала – признаки поломки

Устройство не самое сложное, согласитесь, но и простым его не назовешь. Следующим объяснением постараемся внести ясность, для чего нужен датчик коленвала. А существует он для синхронизации управления форсунок и системы зажигания, поэтому можно смело заявить, что он является одной из наиболее важных деталей всего автомобиля.

Мы определились, на что влияет датчик коленвала автомобиля, и становится вполне понятно, что его поломка приведет, скорей всего, к выходу из строя абсолютно всего механизма. Поэтому в целях безопасности перед длительными поездками сделайте диагностику данной детали, дабы не попасть в неприятную ситуацию.

На неисправность могут указывать следующие признаки:

- значительно снижается мощность работы двигателя;

- в некоторых случаях и вовсе происходит остановка работы движка;

- во время холостого хода обороты мотора не устойчивы;

- происходит непроизвольное снижение или повышение оборотов.

Таким образом, если неисправность в демпфере, тогда не будет производиться должная синхронизация фаз зажигания и впрыска из-за их смещения относительно друг друга. При малейших признаках неполадок сразу же следует обратиться к специалистам, которые не только знают, как работает датчик положения коленвала, но и могут правильно выявить поломку и устранить ее.

В чем заключаются функции датчика коленвала?

Принцип работы датчика положения коленвала можно выразить в генерации синхроимпульсов напряжения таким образом, чтобы они были синхронны прохождению зубьев мимо торцов датчика. Получаемая форма осциллограммы напряжения близка к синусоиде. Получаемая же амплитуда напряжения, а также частота следования импульсов прямо пропорциональна частоте вращения сердца автомобиля – его двигателя. Поэтому, если двигатель работает на холостом ходу, то амплитуда напряжения должна быть не меньше 6 Вольт. А во время прокрутки движка с помощью стартера это значение должно быть более 5 Вольт.

Функции датчика коленвала заключаются в определении положений газораспределительного механизма и коленчатого вала движка. А информация, поступающая от него на систему управления двигателем, непосредственно влияет на впрыск топлива и зажигание. Конечно, мы не можем постоянно контролировать его работу, однако, зная, как работает датчик коленвала, мы можем периодически проводить его диагностику самостоятельно.

Можно это осуществить не самым быстрым способом, но все же: демонтируем деталь с двигателя и проверяем его сопротивление, которое должно колебаться в пределах 550-750 Ом. Если же это не так, следовательно, деталь неисправна и нуждается в срочном ремонте либо же вовсе замене. Помните, что датчик коленвала играет одну из ведущих ролей, поэтому крайне важно следить за его состоянием.

За что отвечает и как работает датчик коленвала?

Измеритель положения коленчатого вала точно определяет момент, когда нужно направить топливо в цилиндры двигателя внутреннего сгорания (ДВС). В разных конструкциях ДПКВ отвечает за контроль регулировки равномерности подачи топлива форсунками.

Функции датчика коленвала заключаются в фиксировании и передаче в ЭБУ следующих данных:

- замер положения коленвала;

- момента прохождения поршнями НМТ и ВМТ в первом и последнем цилиндрах.

Датчик ПКВ корректирует такие показатели:

- объем поступающего топлива;

- момент подачи бензина;

- угол поворота распредвала;

- угол опережения зажигания;

- момент и продолжительность функционирования клапана адсорбера.

Принцип работы датчика синхронизации:

- Коленчатый вал оснащен диском с зубьями (стартовый и нулевой сточены). При вращении узла на зубцы направляется магнитное поле от датчика ПКВ, они влияют на него. Изменения фиксируются в виде импульсов и в ЭБУ передается информация: замер положения коленного вала и регистрация момента прохождения поршнями верхней и нижней мертвой точки (ВМТ и НМТ).

- Когда зубчатое колесо проходит мимо датчика частоты оборотов коленвала, тип импульсных показателей изменяется. По этой причине ЭБУ старается восстановить нормальный порядок функционирования коленчатого вала.

- Основываясь на полученные импульсы, бортовой компьютер подает сигнал нужным системам автомобиля.

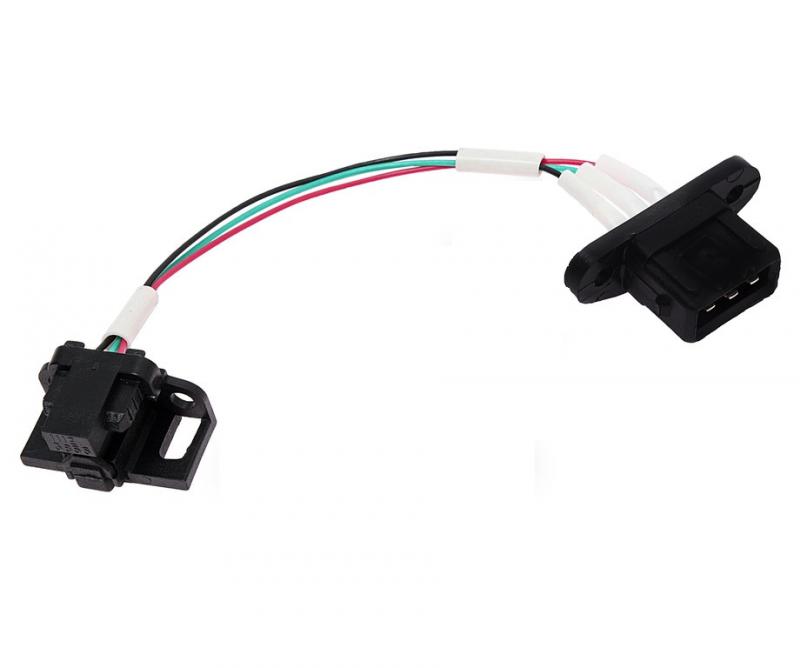

Фото: как устроен датчик синхронизации

Устройство ДПКВ

Конструкция датчика коленного вала:

- алюминиевый или пластиковый корпус цилиндрической формы с чувствительным элементом, при помощи которого подается сигнал в ЭБУ;

- кабель связи (магнитопровод);

- привод;

- уплотнитель;

- обмотка;

- кронштейн для крепления к мотору.

Таблица: типы датчиков

| Название | Описание |

| Магнитный датчик

|

Датчик состоит из постоянного магнита и обмотки с сердечником, при этом контроллеру данного типа отдельный источник питания не требуется.

Индуктивный электроприбор контролирует не только положение коленчатого вала, но и скорость. Функционирует на напряжении, образующемся при прохождении металлического зуба (метки) через магнитное поле. При этом формируется сигнальный импульс, который поступает в ЭБУ. |

| Оптический датчик

|

Оптический датчик состоит из приемника и светодиода.

При взаимодействии с диском синхронизации он перекрывает оптический поток, проходящий между приемником и светодиодом. Передатчик фиксирует прерывания светового потока. При проходе светодиода через участок со сточенными зубьями приемник реагирует на импульс и выполняет синхронизацию с ЭБУ. |

| Датчик Холла

|

Конструкция датчика включает:

В датчике коленчатого вала на эффекте Холла происходит движение тока при приближении изменяющегося магнитного поля. Контур силового поля размыкается при прохождении участков со сточенными зубьями и сигнал передается в электронный блок управления двигателем. Действует от отдельного источника питания. |

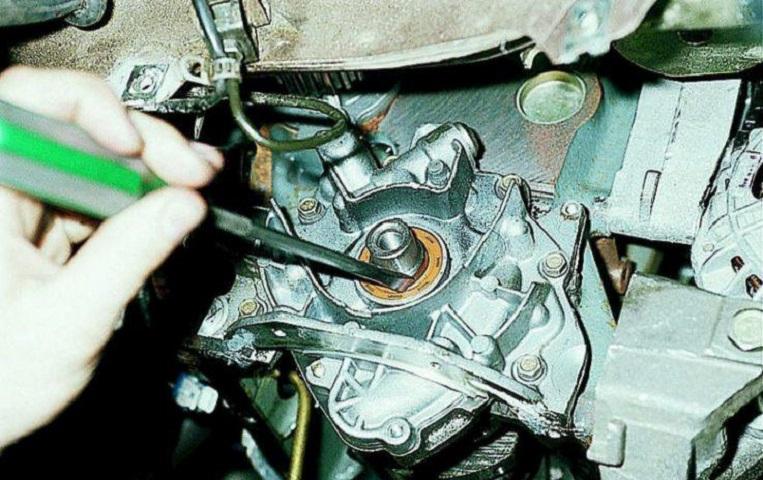

Где находится датчик?

Расположение измерительного устройства положения коленвала: рядом с диском между шкивом генератора и маховиком. Чтобы свободно подключить его к бортовой сети, предусмотрен провод длиной 50–70 см, который имеет разъемы для ключей. На посадочном месте есть регулировочные прокладки для выставления зазора 1-1,5 мм.

Фото: где расположен датчик положения коленвала

Признаки и причины неисправностей

Симптомы поломки ДПКВ:

- двигатель невозможно завести или он самопроизвольно глохнет через некоторое время;

- отсутствует искрообразование;

- периодически возникает детонация ДВС при динамических нагрузках;

- неустойчивые обороты на холостом ходу;

- снижается мощность двигателя и динамика автомобиля;

- при переключении режимов происходит самопроизвольное изменение числа оборотов;

- на приборной панели загорелся Check Engine.

Симптомы указывают на следующие причины, почему может быть неисправен датчик ПКВ:

- замыкание между витками в обмотке, может искажаться сигнал о положении поршня в НМТ и ВМТ;

- поврежден провод, связывающий ДПКВ с ЭБУ – должное оповещение не поступает в бортовой компьютер;

- дефект зубьев (потертости, сколы, трещины), может не заводиться двигатель;

- попадание посторонних предметов между зубчатым шкивом и измерителем или повреждение во время осуществления работ в подкапотном пространстве нередко становится причиной неисправности ДПКВ.

Проблемы с запуском двигателя

Варианты неисправности датчика коленного вала, влияющие на ДВС:

- Двигатель не запускается. При повороте ключа в замке зажигания стартер крутит ДВС и гудит бензонасос. Причина в том, что ЭБУ мотора, не получая сигнал датчика положения коленвала, не может правильно направить команду: в котором из цилиндров давать искру, а в каком открывать форсунку.

- Мотор прогревается до определенной температуры и глохнет или не заводится при сильном морозе. Причина одна – микротрещина в обмотке датчика ПКВ.

Неустойчивая работа двигателя в различных режимах

Происходит это при загрязнении ДПКВ, особенно при попадании на него металлической стружки либо масла. Даже незначительное воздействие на датчик синхронизации магнитной микростружки меняет его эксплуатационные характеристики, потому как измеритель отличается высокой чувствительностью.

Наличие детонации мотора с увеличением нагрузки

Наиболее частая причина – отказ измерительного прибора, а также микротрещина в обмотке, расходящаяся при вибрации, или раскол корпуса, в который попадает влага.

Признаки детонации ДВС:

- нарушение плавного процесса сгорания топливно-воздушной смеси в цилиндрах ДВС;

- хлопки в ресивер или выхлопную систему;

- пропуски зажигания;

- явное снижение мощности мотора.

Снижение мощности двигателя

Сила мотора падает при несвоевременной команде на подачу топливовоздушной смеси. Причина неисправности – расслоение демпфера и сдвиг зубчатой звезды по отношению к шкиву. Мощность мотора снижается еще из-за повреждения обмотки либо корпуса измерителя положения коленного вала.

Как проверить датчик коленвала самостоятельно?

Самостоятельно исследовать исправность ДПКВ можно при помощи:

- оммометра;

- осциллографа;

- комплексно, при помощи мультиметра, мегомметра, сетевого трансформатора.

Важно знать

Прежде чем заменять измерительный прибор, рекомендуется также выполнить комплексную компьютерную диагностику ДВС. Затем, провести внешний осмотр, исключив загрязнение или механические повреждения. И только после этого приступают к диагностике специальными приборами.

Проверка омметром

Прежде чем приступить к диагностике, глушат мотор и снимают датчик синхронизации.

Пошаговая инструкция исследования ДПКВ омметром в домашних условиях:

- Поставить омметр в положение измерения сопротивления.

- Определить степень сопротивления катушки индуктивности (дотронуться щупами тестера до выводов и прозвонить их).

- Приемлемое значение от 500 до 700 Ом.

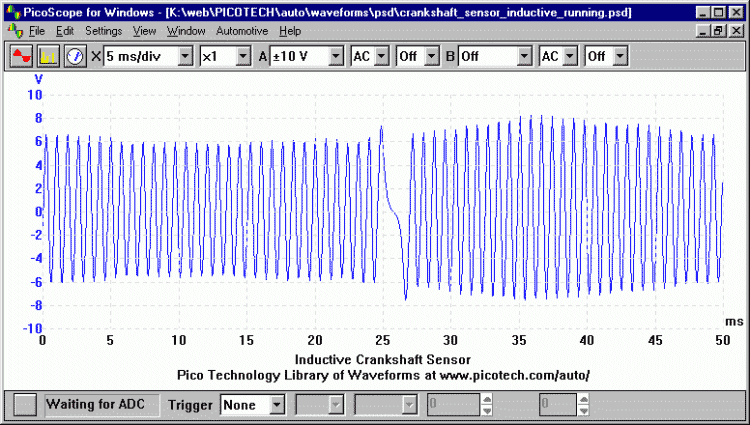

Использование осциллографа

Проверка датчика положения коленвала проводится при работающем двигателе.

Алгоритм действий с применением осциллографа:

- Присоединить тестер к датчику синхронизации.

- Запустить на бортовом компьютере программу, отслеживающую показания электронного устройства.

- Провести металлическим предметом перед датчиком коленвала несколько раз.

- Измерительный прибор исправен, если осциллограф реагирует на перемещение. Когда на экране ПК отсутствуют сигналы, то рекомендуется выполнить полномасштабную диагностику.

Осциллограмма ДПКВ

Комплексная проверка

Для ее проведения нужно иметь:

- мегаомметр;

- сетевой трансформатор;

- измеритель индуктивности;

- вольтметр (желательно цифровой).

Алгоритм действий:

- Перед началом комплексного обследования датчик нужно снять с двигателя, тщательно промыть, просушить, после чего начать измерение. Оно проводится только при комнатной температуре, чтобы показатели были наиболее точными.

- В первую очередь производят измерение индуктивности датчика (индуктивной катушки). Его рабочий числовой диапазон измерения должен находиться в пределах от 200 до 400 мГц. Если значение сильно отличается от указанного, то велика вероятность того, что датчик неисправен.

- Далее нужно измерить сопротивление изоляции между провода катушки. Для этого используют мегаомметр, установив на нем выдаваемое напряжение, равное 500 В. Процедуру замера лучше проводить 2-3 раза для получения более точных данных. Измеренное значение сопротивления изоляции не должно быть ниже 0,5 МОм. В противном случае можно констатировать нарушение изоляции в катушке (в том числе возможность появления межвиткового короткого замыкания). Это указывает на неисправность прибора.

- Затем при помощи сетевого трансформатора производят размагничивание синхронизирующего диска.

Видео: как проверить датчик коленвала тестером (мультиметром)

Устранение неисправностей

Осуществлять ремонт датчика имеет смысл при таких неисправностях как:

- проникновение внутрь датчика ПКВ загрязнений;

- наличие воды в соединителе датчика;

- обрыв экранирующей оболочки проводов датчика или жгута;

- смена полярности сигнальных проводов;

- отсутствие подключения к жгуту проводов;

- замыкание на массу сигнальных проводов датчика;

- пониженный или повышенный монтажный зазор датчика и диска синхронизации.

Таблица: работа с мелкими дефектами

| Проникновение внутрь датчика ПКВ и загрязнений |

|

| Наличие воды в соединителе датчика |

|

| Обрыв экранирующей оболочки проводов датчика или жгута |

|

| Смена полярности сигнальных проводов |

|

| Датчик не подключен к жгуту проводов |

|

| Замыкание на массу сигнальных проводов датчика |

|

| Пониженный или повышенный монтажный зазор датчика и диска синхронизации |

|

Как поменять датчик положения коленчатого вала?

Важные нюансы, которые нужно соблюдать при замене ДПКВ:

- Перед выполнением демонтажных работ необходимо нанести метки, указывающие положение болта по отношению к датчику, самого ДПКВ, а также маркировку электрических кабелей и контактов.

- При демонтаже и установке нового датчика ПКВ рекомендуется удостовериться в правильности работы синхродиска.

- Заменяют измерительный прибор вместе со жгутом и прошивкой.

Для смены датчика ПКВ потребуется:

- новый измерительный прибор;

- автотестер;

- штангенциркуль;

- гаечный ключ на 10.

Алгоритм действий

Чтобы поменять датчик положения коленчатого вала своими руками нужно:

- Отключить зажигание.

- Обесточить электронное устройство, отсоединив от контроллера клемную колодку.

- При помощи гаечного ключа, открутив винт, фиксирующий датчик, снять неисправный ДПКВ.

- Очистить ветошью посадочный участок от маслянистых отложений и загрязнений.

- Установить новый измерительный прибор при помощи старых крепежных деталей.

- Провести контрольные замеры зазора между зубьями шкива привода генератора и сердечником датчика при помощи штангенциркуля. Величина зазора должна соответствовать следующим значениям: 1,0 + 0,41 миллиметра. Если при контрольном замере величина зазора меньше (больше) указанного значения, необходимо провести корректировку положения датчика.

- Проверить сопротивление датчика положения коленчатого вала автотестером. У исправного датчика оно должно быть в пределах 550–750 Ом.

- Сбросить показания бортового компьютера, чтобы отключить сигнал Cheсk engine.

- Подключить датчик положения коленвала к сети (для этого устанавливается разъем).

- Проверить работоспособность электроприбора на разных режимах: на холостом ходу и при динамичной нагрузке.

Видео: как снять датчик положения коленвала

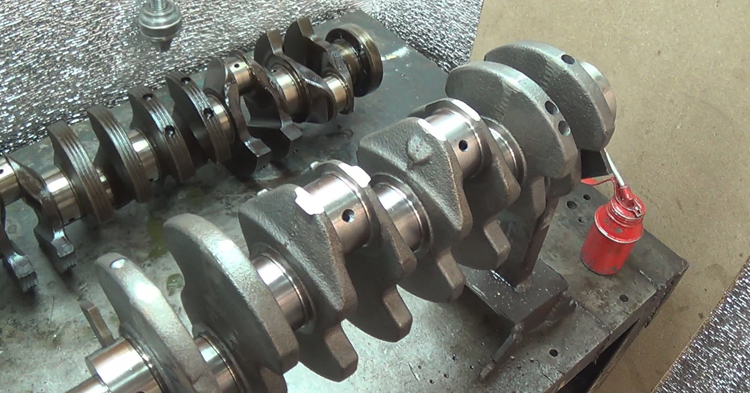

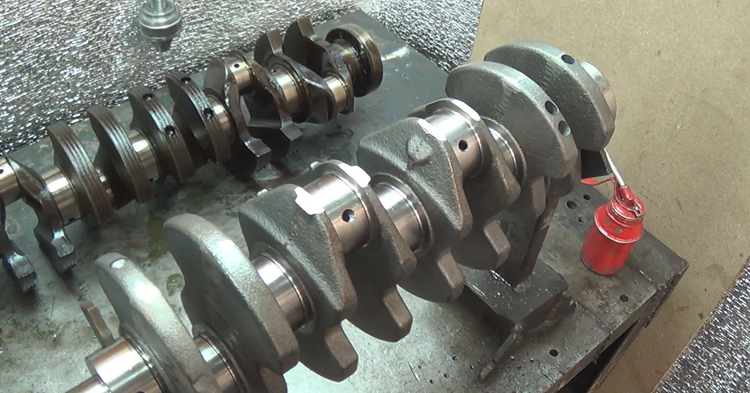

Коленвал: описание,устройство,назначение,снятие,шлифовка,неисправности.

Коленвал – это один из главных элементов двигателя. Он является частью кривошипно-шатунного механизма. Она имеет сложное устройство.

Устройство и назначение

Коленчатый вал воспринимает усилия от поршня и преобразует их в механическую энергию. На этот механизм воздействуют силы вращения. Работает он постоянно под высокой нагрузкой. Поэтому, чтобы деталь не вышла преждевременно из строя, коленчатые валы изготавливают из качественных, высокопрочных чугунных сплавов. Затем все детали закаляются током высокой частоты. Различают валы с двойным противовесом или вовсе без противовеса. Располагается колневал двигателя непосредственно в корпусе мотора.

Что касается конструкции, то она в целом зависит от двигателя. Несмотря на некоторые различия, в конструкциях есть очень много общего. Коленвал — это комплекс из нескольких деталей. В качестве опоры для этой конструкции используются коренные шейки – чаще встречаются модели с четырьмя шейками, но также есть и трехопорные. В шестицилиндровых моторах установлены валы, где таких опор 7. Для того чтобы коленчатый вал был уравновешен, применяют противовесы. Если цилиндры имеют небольшой диаметр, тогда используют одинарные противовесы. За счет этих деталей обеспечивается максимально плавная работа силового агрегата

Для чего нужен коленвал?

Любой автомобильный двигатель является поршневым. Принцип его работы прост: в цилиндр подается топливно-воздушная смесь, которая воспламеняется и увеличивается в объеме. Возникает избыточное давление, которое выталкивает поршень из цилиндра. Поршень при этом совершает поступательное движение, которое нужно преобразовать во вращательное, чтобы передать его в коробку передач, а дальше – на полуоси или карданный вал.

Вот именно эту функцию и выполняет коленчатый вал – преобразовывает один тип механического движения в другой, а именно: поступательное во вращательное.

Материал, из которого изготавливаются коленчатые валы, это не простая сталь, поэтому и стоимость изделия так высока, по сравнению с ценой простой металлической болванки. Сталь, из которой изготавливается вал, легируется хромом, молибденом и другими металлами, что придает изделию особую прочность. Кроме того, немаловажен сам процесс изготовления, начиная от того, как расположены волокна заготовки, заканчивая методикой изготовления – прессованием или ковкой.

С тем, что делает вал, мы разобрались, но остался вопрос – где находится коленвал? Коленчатый вал расположен в нижней части двигателя, снизу он прикрыт картером, заполненным моторным маслом. Вал закреплен в подшипниках, которые удерживают его и не дают смещаться, иногда для его усиления используются дополнительные упоры. Но есть исключение – в оппозитных двигателях коленчатый вал располагается выше, по центру ДВС.

Снятие коленчатого вала производится в такой последовательности:

1. Демонтируется двигатель из автомобиля, а потом из него снимаются все элементы. 2. Двигатель переворачивается коленвалом к верху. Крышки коренных подшипников отличаются, поэтому необходимо запомнить их положение. 3. Снимаются крышки коренных подшипников. 4. Поднимается коленвал, а заднее уплотнительное кольцо снимается. 5. Снимаются коренные вкладыши с крышек коренных подшипников и блока цилиндров. После снятия производится проверка коленчатого вала.

Алгоритм проверки коленчатого вала:

1. Промыть бензином все составляющие и просушить деталь. 2. Тщательно осмотреть коленвал на наличие негативных следов от использования (трещины, сколы, сильный износ). Если же коленвал признан непригодным для дальнейшей эксплуатации, то придётся приобрести новый. 3. Прочистить, промыть и продуть сжатым воздухом все каналы для масла, предварительно открутив пробки. 4. Если на шатунных шейках обнаружены задиры или царапины, то их необходимо отшлифовать и отполировать. После этого опять следует продуть воздухом масляные каналы. 5. Осмотреть вкладыши коренных подшипников. Если на них есть дефекты, то их необходимо заменить на новые. 6. Осмотреть маховик и при обнаружении на нём дефектов, маховик стоит заменить. 7. Осмотреть подшипник носка и, если на нём есть негативные следы эксплуатации, то его нужно выпрессовать и запрессовать новый.

8. Осмотреть сальник, который находится в крышке распределительных звёздочек и при необходимости заменить эту деталь. При большом пробеге автомобиля сальник меняют в обязательном порядке. 9. Сменить и обжать набивку заднего уплотнения коленвала. 10. Проверить резиновые уплотнители, которые расположены в держателе набивки. Если они непригодны для дальнейшего использования, то их нужно заменить. После проверки коленчатый вал необходимо установить обратно. Установка коленчатого вала производится в обратной последовательности к его снятию. Перед установкой нужно обязательно смазать все шейки и другие элементы коленвала моторным маслом. После установки следует проверить, что коленчатый вал вращается легко и плавно. В противном случае придётся его опять снять и установить заново, добиваясь плавности хода.

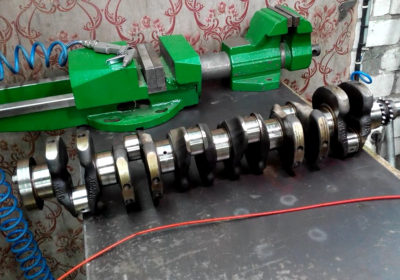

Шлифовка коленвала

Коленвал — вещь очень дорогая, тем не менее из-за трения он со временем приходит в негодность. Чтобы не покупать новый, его шлифуют. Работу эту могут выполнять только высококлассные токари, у которых есть соответствующее оборудование. Вам же нужно будет приобрести комплект ремонтных шатунных и коренных вкладышей. Вкладыши продаются практически в любом магазине запчастей и идут под обозначениями: Н (номинальный размер) — соответствуют параметрам нового кривошипа; Р (Р1, Р2, Р3) — ремонтные вкладыши их диаметр на несколько миллиметров больше. Исходя из размера ремонтных вкладышей, токарь-моторист точно измеряет диаметр шеек и подгоняет их под новые вкладыши. Для каждой модели определен шаг ремонтных вкладышей.

Неисправности коленвала и как их решить?

Работа коленчатого вала устроена таким образом, что чаще всего он ломается, поскольку современен ухудшается смазывание деталей из за увеличения зазоров между вкладышем. Также проблемы а работой коленвала могут возникать по причине недостаточного давления в системе смазки или использование масла низкого качества.

Основные дефекты коленвала:

-

- Задиры шеек детали, из-за чего идет увеличение проема в подшипнике;

- Износ поверхности детали с глубоким кольцевым риском;

- Перегрев и расплавление вкладышей коленвала (реже всего могут случатся);

Главной проблемой коленчатого вала является задир шейки.

- Срез шпонки коленвала. Такой дефект можно устранить сваркой и фрезой.

- Износ отверстий фланца вала под болты крепления маховика. В таком случае их обрабатывают разверткой до ремонтного размера в сборе с маховиком.

- Не аккуратное обращение с деталью и несвоевременная замена сальников, — еще одни из поломок которые могут возникать с коленвалом.

Такие неисправности могут привести к очень серьезным дефектам, вплоть до появления трещин на детали.

Чтобы устранить износ и задиры коленвала, потребуется отшлифовать шейки и довести их до состояния исправности. При этом может возникнуть следующая проблема: задир будет способствовать нагреву всей поверхности шейки, как правило, температура поднимается до сотни градусов. Та сторона шейки, которая воспринимает самую большую нагрузку, соответственно, разогреется до максимальной температуры, а это значит, что колено будет подвергаться деформации и кривошипные щеки окажутся сведенными. Вращательная ось и колено будет изгибаться, вследствие чего нарушится ось коренных шеек и деталь искривится. В этом случае, чтобы отремонтировать коленвал, потребуется использовать ряд дополнительных процедур для исправления неполадок. Росточка коленчатого вала под следующий размер и установка новых вкладышей.

Итак, видим, что коленвал автомобиля является внутренней частью «сердца» и качество детали, а также должный уход значительно влияют на строк службы. Длительная работа коленчатого вала напрямую зависит от состояния коренных и шатунных шеек, вкладышей и качеством системы смазки.

ИЗ КАКИХ МАТЕРИАЛОВ И КАК ИЗГОТАВЛИВАЕТСЯ

Материал и технология производства зависят от класса и назначения автомобиля:

- Для стандартных серийных автомобилей коленчатый вал отливается из чугуна, этим достигается минимальная себестоимость производства.

- Коленвал более мощных и спортивных машин кованый и изготовлен из стали. По сравнению с чугунным он обладает улучшенными характеристиками по таким параметрам, как габариты, вес и прочность.

- Самый дорогостоящий вариант, использующийся в люксовых моделях, – коленчатый вал, выточенный из цельного куска стали.

Место перехода щек в шейки является самым нагруженным, так как здесь концентрируются максимальные напряжения. Для того чтобы разгрузить соединение, его выполняют с полукруглым переходом (галтелью). Как правило, галтели делают двойными с промежуточным технологическим пояском. Такое конструктивное решение позволяет сохранить максимальное значение активной площади шеек – поверхности, находящей под вкладышами.

Как раз по причине возникновения высоких нагрузок в соединениях, не нашел широкого применения коленчатый вал составной конструкции, в котором отдельные части соединены между собой крепежом.

Процесс смазки коленчатого вала

Смазка коленвала обеспечивается за счет шатунных и коренных шеек. Важно помнить, что смазка коленчатого вала всегда происходит под давлением. Каждая коренная шейка обеспечена индивидуальным подводом масла от общей смазочной системы. Поступившее масло попадает на шатунные шейки по специальным каналам, расположенным в коренных шейках.

Коленвал – что это такое и как он работает?

Что такое коленчатый вал, его основные задачи?

Коленчатый вал (коленвал) – это главный элемент двигателя автомобиля, являющийся частью кривошипно-шатунного механизма, который преобразует энергию сгорающих в цилиндрах двигателя газов в механическую энергию.

Главная задача коленчатого вала – преобразовать возвратно-поступательные движения поршней двигателя в крутящий момент, который через трансмиссию передаётся на колёса автомобиля.Одной из основных технических характеристик коленчатого вала, как и всего двигателя, является радиус кривошипа. Это расстояние от осей коренных шеек (шейки, в которых вращается коленвал в цилиндровом блоке) к осям шатунных шеек (шейки, которые вращаются внутри большой головки шатуна).Удвоенный радиус кривошипа являет собой длину хода поршня, которая определяет объём цилиндров. Если изменить длину радиуса кривошипа при неизменном диаметре цилиндра, это приведёт к изменению объёма цилиндров. Эту зависимость часто используют, чтобы менять технические характеристики всего двигателя в определённом направлении.

Подбирая соотношение длины хода поршня и диаметра цилиндра, двигатель можно сделать длиноходным (ход поршня превышает диаметр цилиндра) или короткоходным (диаметр цилиндра больше, чем ход поршня). Короткоходные двигатели дают возможность повысить мощность за счёт увеличения скорости вращения. А длиноходные двигатели более экономичны и обеспечивают высокий крутящий момент на низких оборотах.

При изменении параметров коленчатого вала происходит изменение всех параметров двигателя, поэтому нужно быть предельно осторожным, тюнингуя свой автомобиль, так как технические характеристики часто меняются не в лучшую сторону.

Материалы, из которых изготовлен коленчатый вал

Когда двигатель работает, на коленчатый вал действую сильные нагрузки. Его надёжность определяется конструкцией и материалом, из которого он изготовлен. Этот элемент двигателя, как правило, имеет цельную структуру. А потому материалы для него должны быть максимально прочными, потому что от прочности коленчатого вала будет зависеть работа всей системы.

В качестве материалов для изготовления коленвалов используют углеродистую и легированную сталь либо чугун высокой прочности. Коленвал можно изготовить методом литья, методом ковки из стали или методом точения. Заготовки получают способом горячей штамповки или способом литья. Очень важно, как расположены волокна материалов в заготовках. Чтобы не допустить их перерезания в дальнейшей обработке, применяются гибочные ручьи. Когда заготовка готова, её дополнительно обрабатывают под высокой температурой и очищают от окалины (дробомётной машиной или методом травления).

Материал и способ производства коленвала подбирается в зависимости от типа и класса автомобиля.

1. В серийных моделях коленвал производят из чугуна методом литья. Это даёт возможность уменьшить себестоимость производства и уложиться в указанные расчёты.

2. Более дорогие спортивные модели оснащают кованным стальным коленвалом. Подобные детали имеют множество преимуществ над литыми по габаритам, весу и прочности, а потому всё чаще применяются в автомобилестроении.

3. Для самых дорогих двигателей коленвал вытачивают из цельного стального куска. При этом значительная часть материала попросту становится отходами.

Конструкция коленчатого вала

Конструкция коленчатого вала определяются количеством цилиндров, их конфигурацией и порядком работы, от чего зависит расположение и количество коренных и шатунных шеек. Например, в двигателях V6 присутствует небольшое угловое смещение шатунных шеек по длине вала. В американской версии двигателя V8 коленвал напоминает крест, а в европейской версии V8 для спортивных автомобилей коленвал плоский. Несмотря на всё это, конструкция разных коленчатых валов очень похожа.Конструктивно коленчатый вал состоит из таких основных элементов:

1. Коренные шейки – опорная шейка, которая находится в коренном подшипнике (располагается в картере двигателя).

2. Шатунные шейки – опорные шейки, которые связывают коленвал с шатунами (в них проходят масленые каналы для смазки) и служат опорой для шатунов.

3. Щёки вала – элемент, который связывает между собой коренные и шатунные шейки.

4. Носок (выходная передняя часть вала) – часть, на которую крепится зубчатое колесо либо шкив отбора мощности, соединяющиеся с газораспределительным механизмом, распределительным валом, гасителем крутильных колебаний, вспомогательными узлами и элементами.

5. Хвостик (выходная задняя часть вала) – часть, которая соединяется с маховиком или шестернёй отбора мощности.

6. Противовесы – элемент коленвала (по сути, продолжение щеки в противоположную сторону от шатунных шеек), который отвечает за разгрузку коренных шеек от сил инерции нижних частей шатунов и неуравновешенных масс кривошипа и обусловливают плавную работу двигателя.

7. Подшипники скольжения – обеспечивают вращение коленчатого вала на опорах. Подшипники являют собой тонкостенные вкладыши, изготовлены из стальной ленты с антифрикционным слоем. Вкладыши фиксируются в опоре выступом, который не позволяет им перекручиваться или за счёт тугой посадки. Наличие смазки обеспечивает простое вращение в подшипниках на протяжении долгого времени.

8. Упорный подшипник скольжение – элемент, который не допускает осевых перемещений коленчатого вала. Он устанавливается на крайнюю коренную шейку или на среднюю коренную шейку.Количество коренных шеек, обычно, превышает количество шатунных на единицу (такой коленвал называют полноопорным) и они имеют больший диаметр.

Рекомендуем: Сколько масла в коробке ВАЗ-2109 пятиступка

Коленом называют шатунную шейку, которая располагается между двумя щеками. Положение колен определяется особенностями работы двигателя, положением его цилиндров и должно обеспечивать его уравновешенность, минимальные колебания и минимальные крутильные моменты.

Место перехода шейки к щеке – это самое нагруженное место в конструкции коленвала. Для того, чтобы снизить напряжение на это место, переход делают с галтелью (радиусом закругления). Галтели увеличивают длину вала и для снижения этого значения их углубляют в шейку или щеку.Все коренные и шатунные шейки интегрированы в смазочную систему двигателя. Эти элементы смазываются под давлением. Подвод масла организован к каждой из коренных шеек от общей магистрали в индивидуальном порядке. А к шатунным шейкам масло попадает по каналам в щеках.

Обслуживание коленчатого вала

Коленчатый вал, как и любая деталь автомобиля требует периодического обслуживания. Для этого нужно уметь его снимать и устанавливать обратно.

Снятие коленчатого вала производится в такой последовательности:

1. Демонтируется двигатель из автомобиля, а потом из него снимаются все элементы.

2. Двигатель переворачивается коленвалом к верху. Крышки коренных подшипников отличаются, поэтому необходимо запомнить их положение.

3. Снимаются крышки коренных подшипников.

4. Поднимается коленвал, а заднее уплотнительное кольцо снимается.

5. Снимаются коренные вкладыши с крышек коренных подшипников и блока цилиндров.

После снятия производится проверка коленчатого вала.

Алгоритм проверки коленчатого вала:

1. Промыть бензином все составляющие и просушить деталь.

2. Тщательно осмотреть коленвал на наличие негативных следов от использования (трещины, сколы, сильный износ). Если же коленвал признан непригодным для дальнейшей эксплуатации, то придётся приобрести новый.

3. Прочистить, промыть и продуть сжатым воздухом все каналы для масла, предварительно открутив пробки.

4. Если на шатунных шейках обнаружены задиры или царапины, то их необходимо отшлифовать и отполировать. После этого опять следует продуть воздухом масляные каналы.

5. Осмотреть вкладыши коренных подшипников. Если на них есть дефекты, то их необходимо заменить на новые.

6. Осмотреть маховик и при обнаружении на нём дефектов, маховик стоит заменить.

7. Осмотреть подшипник носка и, если на нём есть негативные следы эксплуатации, то его нужно выпрессовать и запрессовать новый.

8. Осмотреть сальник, который находится в крышке распределительных звёздочек и при необходимости заменить эту деталь. При большом пробеге автомобиля сальник меняют в обязательном порядке.

9. Сменить и обжать набивку заднего уплотнения коленвала.

10. Проверить резиновые уплотнители, которые расположены в держателе набивки. Если они непригодны для дальнейшего использования, то их нужно заменить.

После проверки коленчатый вал необходимо установить обратно. Установка коленчатого вала производится в обратной последовательности к его снятию. Перед установкой нужно обязательно смазать все шейки и другие элементы коленвала моторным маслом. После установки следует проверить, что коленчатый вал вращается легко и плавно. В противном случае придётся его опять снять и установить заново, добиваясь плавности хода.

Для чего нужен коленвал?

Любой автомобильный двигатель является поршневым. Принцип его работы прост: в цилиндр подается топливно-воздушная смесь, которая воспламеняется и увеличивается в объеме. Возникает избыточное давление, которое выталкивает поршень из цилиндра. Поршень при этом совершает поступательное движение, которое нужно преобразовать во вращательное, чтобы передать его в коробку передач, а дальше – на полуоси или карданный вал.

Вот именно эту функцию и выполняет коленчатый вал – преобразовывает один тип механического движения в другой, а именно: поступательное во вращательное.

Материал, из которого изготавливаются коленчатые валы, это не простая сталь, поэтому и стоимость изделия так высока, по сравнению с ценой простой металлической болванки. Сталь, из которой изготавливается вал, легируется хромом, молибденом и другими металлами, что придает изделию особую прочность. Кроме того, немаловажен сам процесс изготовления, начиная от того, как расположены волокна заготовки, заканчивая методикой изготовления – прессованием или ковкой.

С тем, что делает вал, мы разобрались, но остался вопрос – где находится коленвал? Коленчатый вал расположен в нижней части двигателя, снизу он прикрыт картером, заполненным моторным маслом. Вал закреплен в подшипниках, которые удерживают его и не дают смещаться, иногда для его усиления используются дополнительные упоры. Но есть исключение – в оппозитных двигателях коленчатый вал располагается выше, по центру ДВС.

Немного интересной информации о коленвалах

Вытачивание коленвала

Кроме обычных серийных, существуют спортивные коленчатые валы. Они обеспечивают более быстрый ход поршня в крайней точке сжатия за счет особой формы шатунных шеек. Если у обычного вала они имеют круглую форму, то у спортивного они слегка вытянутые, за счет чего общие характеристики работы двигателя изменяются.

Среди автомобилистов бытует мнение, что маркировка коленвала может рассказать о его характеристиках. На самом деле это не так – маркировка это всего лишь каталожный номер производителя или оригинальный номер. Она ничего общего не имеет со свойствами изделия, а используется для простоты подбора запчасти.

По сути, коленчатый вал это простой кусок обработанного должным образом качественного металла или сплава. С точки зрения функциональности, это незаменимая деталь, которая испытывает огромные нагрузки, от работы которой зависит не только качество езды, но и ресурс двигателя и его деталей. По сути же, это просто передаточное звено, которое обеспечивает работу других узлов автомобиля – генератора, трансмиссии, полуосей, карданного вала и так далее.

Коленвал – это один из главных элементов двигателя. Он является частью кривошипно-шатунного механизма. Она имеет сложное устройство. Что собой представляет данный механизм? Давайте рассмотрим.

Устройство и назначение

Коленчатый вал воспринимает усилия от поршня и преобразует их в механическую энергию. На этот механизм воздействуют силы вращения. Работает он постоянно под высокой нагрузкой. Поэтому, чтобы деталь не вышла преждевременно из строя, коленчатые валы изготавливают из качественных, высокопрочных чугунных сплавов. Затем все детали закаляются током высокой частоты. Различают валы с двойным противовесом или вовсе без противовеса. Располагается колневал двигателя непосредственно в корпусе мотора.

Что касается конструкции, то она в целом зависит от двигателя. Несмотря на некоторые различия, в конструкциях есть очень много общего. Коленвал — это комплекс из нескольких деталей. В качестве опоры для этой конструкции используются коренные шейки – чаще встречаются модели с четырьмя шейками, но также есть и трехопорные. В шестицилиндровых моторах установлены валы, где таких опор 7. Для того чтобы коленчатый вал был уравновешен, применяют противовесы. Если цилиндры имеют небольшой диаметр, тогда используют одинарные противовесы. За счет этих деталей обеспечивается максимально плавная работа силового агрегата

Снятие коленчатого вала производится в такой последовательности:

1. Демонтируется двигатель из автомобиля, а потом из него снимаются все элементы.

2. Двигатель переворачивается коленвалом к верху. Крышки коренных подшипников отличаются, поэтому необходимо запомнить их положение.

3. Снимаются крышки коренных подшипников.

4. Поднимается коленвал, а заднее уплотнительное кольцо снимается.

5. Снимаются коренные вкладыши с крышек коренных подшипников и блока цилиндров. После снятия производится проверка коленчатого вала.

Алгоритм проверки коленчатого вала:

1. Промыть бензином все составляющие и просушить деталь.

2. Тщательно осмотреть коленвал на наличие негативных следов от использования (трещины, сколы, сильный износ). Если же коленвал признан непригодным для дальнейшей эксплуатации, то придётся приобрести новый.

3. Прочистить, промыть и продуть сжатым воздухом все каналы для масла, предварительно открутив пробки.

4. Если на шатунных шейках обнаружены задиры или царапины, то их необходимо отшлифовать и отполировать. После этого опять следует продуть воздухом масляные каналы.

5. Осмотреть вкладыши коренных подшипников. Если на них есть дефекты, то их необходимо заменить на новые.

6. Осмотреть маховик и при обнаружении на нём дефектов, маховик стоит заменить.

7. Осмотреть подшипник носка и, если на нём есть негативные следы эксплуатации, то его нужно выпрессовать и запрессовать новый.

8. Осмотреть сальник, который находится в крышке распределительных звёздочек и при необходимости заменить эту деталь. При большом пробеге автомобиля сальник меняют в обязательном порядке.

9. Сменить и обжать набивку заднего уплотнения коленвала.

10. Проверить резиновые уплотнители, которые расположены в держателе набивки. Если они непригодны для дальнейшего использования, то их нужно заменить.

После проверки коленчатый вал необходимо установить обратно. Установка коленчатого вала производится в обратной последовательности к его снятию. Перед установкой нужно обязательно смазать все шейки и другие элементы коленвала моторным маслом. После установки следует проверить, что коленчатый вал вращается легко и плавно. В противном случае придётся его опять снять и установить заново, добиваясь плавности хода.

Шлифовка коленвала

Коленвал — вещь очень дорогая, тем не менее из-за трения он со временем приходит в негодность. Чтобы не покупать новый, его шлифуют. Работу эту могут выполнять только высококлассные токари, у которых есть соответствующее оборудование. Вам же нужно будет приобрести комплект ремонтных шатунных и коренных вкладышей. Вкладыши продаются практически в любом магазине запчастей и идут под обозначениями: Н (номинальный размер) — соответствуют параметрам нового кривошипа; Р (Р1, Р2, Р3) — ремонтные вкладыши их диаметр на несколько миллиметров больше. Исходя из размера ремонтных вкладышей, токарь-моторист точно измеряет диаметр шеек и подгоняет их под новые вкладыши. Для каждой модели определен шаг ремонтных вкладышей.

Неисправности коленвала и как их решить?

Работа коленчатого вала устроена таким образом, что чаще всего он ломается, поскольку современен ухудшается смазывание деталей из за увеличения зазоров между вкладышем. Также проблемы а работой коленвала могут возникать по причине недостаточного давления в системе смазки или использование масла низкого качества.

Основные дефекты коленвала:

-

- Задиры шеек детали, из-за чего идет увеличение проема в подшипнике;

- Износ поверхности детали с глубоким кольцевым риском;

- Перегрев и расплавление вкладышей коленвала (реже всего могут случатся);

Главной проблемой коленчатого вала является задир шейки.

- Срез шпонки коленвала. Такой дефект можно устранить сваркой и фрезой.

- Износ отверстий фланца вала под болты крепления маховика. В таком случае их обрабатывают разверткой до ремонтного размера в сборе с маховиком.

- Не аккуратное обращение с деталью и несвоевременная замена сальников, — еще одни из поломок которые могут возникать с коленвалом.

Такие неисправности могут привести к очень серьезным дефектам, вплоть до появления трещин на детали.

Чтобы устранить износ и задиры коленвала, потребуется отшлифовать шейки и довести их до состояния исправности. При этом может возникнуть следующая проблема: задир будет способствовать нагреву всей поверхности шейки, как правило, температура поднимается до сотни градусов. Та сторона шейки, которая воспринимает самую большую нагрузку, соответственно, разогреется до максимальной температуры, а это значит, что колено будет подвергаться деформации и кривошипные щеки окажутся сведенными. Вращательная ось и колено будет изгибаться, вследствие чего нарушится ось коренных шеек и деталь искривится. В этом случае, чтобы отремонтировать коленвал, потребуется использовать ряд дополнительных процедур для исправления неполадок. Росточка коленчатого вала под следующий размер и установка новых вкладышей.

Итак, видим, что коленвал автомобиля является внутренней частью «сердца» и качество детали, а также должный уход значительно влияют на строк службы. Длительная работа коленчатого вала напрямую зависит от состояния коренных и шатунных шеек, вкладышей и качеством системы смазки.

Процесс смазки коленчатого вала

Смазка коленвала обеспечивается за счет шатунных и коренных шеек. Важно помнить, что смазка коленчатого вала всегда происходит под давлением. Каждая коренная шейка обеспечена индивидуальным подводом масла от общей смазочной системы. Поступившее масло попадает на шатунные шейки по специальным каналам, расположенным в коренных шейках.

Коленчатый вал это конструкция, короче много раз изогнутая железяка

Коленвал представляет собой расположенные на одной оси коренные шейки, соединенные щеками и шатунные шейки, количество которых определяется числом цилиндров. При помощи шатунов шейки коленвала соединены с поршнями.

В зависимости от того как расположены коренные шейки, коленвал бывает:

- полноопорный – если коренные шейки располагаются по обе стороны от шатунной шейки;

- неполноопорный – если коренные шейки располагаются только с одной стороны от шатунной шейки.

Большинство современных автомобильных двигателей оснащены полноопорными коленчатыми валами.

Тыльная и фронтальная стороны коленчатого вала уплотняются защитными сальниками, которые не допускают протекания масла в местах, где маховик выходит за пределы блока цилиндров.

Движение коленвала гарантируют подшипники скольжения, которые представляют собой тончайшие стальные вкладыши, со специальным антифрикционным слоем. Чтобы не допустить осевое смещение, существует упорный подшипник, устанавливаемый на коренную шейку (крайнюю или среднюю).

Материалы для изготовления

Коленчатый вал это трудяга, который подвергается действию сильных, быстроизменяющихся нагрузок. Показатели его надёжности определяются конструктивными особенностями и материалами, из которого он сделан.

У этого элемента двигателя, обычно, цельная структура. Так что материалы для его изготовления должны использоваться максимально прочные, потому что от этого зависит стабильная работа системы. Лучшие материалы ‒ углеродистая и легированная сталь и высокопрочный чугун.

Коленчатые валы изготавливают методом литья, ковки из стали, а затем их вытачивают. Заготовки производят горячей штамповкой или литьем.

Важный момент ‒ расположение волокон материалов в заготовке. Чтобы они не перерезались в процессе обработки, применяют гибочные ручьи. Когда заготовка изготовлена, её еще раз обрабатывают высокой температурой и освобождают от окалины.

Материал и технология производства зависит от класса и типа автомобиля.

- Для серийных моделей коленвалы производятся методом литья из чугуна. Это уменьшает себестоимость.

- Для дорогих спортивных моделей берут кованные стальные коленвалы. Такой вариант обладает рядом преимуществ по размерам, весу и показателям прочности, и все чаще используются в автомобилестроении.

- Для супердорогих двигателей изделие вытачивается из цельных стальных болванок. При этом приличная часть материала остается в отходах.

Обработка коленвала

Коленвалы ДВС в процессе изготовления подвергаются механической и химико-термической обработкам. Так как коленчатый вал двигателей — это сложное устройство с высокой точностью, оно делается с высокими квалитетами только на заводах. Механобработка вала, в основном, понятна многим — это изменение формы по заданным параметрам.

Химическая обработка коленвалов — это закалка током высокой частоты (ТВЧ), азотирование, закалка поверхностного слоя. Изношенные азотированные валы не шлифуют, они подлежат замене. Благодаря всем этим хим и термическим обработкам повышается прочность и износоустойчивость.