Сфера применения сортировочной техники

Основная сфера применения дробильно-сортировочной техники — горнодобывающая промышленность. Без этого оборудования невозможно обеспечить выполнение поточной технологии переработки и подготовки сырья.

Агрегаты незаменимы при разработке карьеров. Они также необходимы:

- в дорожно-ремонтном строительстве;

- на бетонных заводах;

- на заводах по переработке попутно добываемых вскрышных, вмещающих и других пород;

- в водном хозяйстве;

- на предприятиях, занимающихся рециклингом изделий из бетона, железобетона;

- в гражданском строительстве.

Отдельные виды дробильно-сортировочных комплексов эффективно применяются в самых различных областях. Они увеличивают производительность, повышают качество, снижают стоимость конечного продукта, сокращают сроки работ.

Виды дробилок

Различают виды дробилок в зависимости от конструктивного решения и механического способа измельчения:

- щековые приспособления;

- конусные агрегаты;

- валковые дробилки;

- молотковые устройства;

- центробежное оборудование.

Классификация

По возможности перемещения:

- передвижная дробильная установка,

- стационарная дробильная установка.

Мобильная дробильная установка, в свою очередь, может быть:

- сборно-разборной,

- самоходной,

- перемещаемой.

По производительности выделяют установки:

- большой производительности (от 50 т в час),

- средней производительности (до 50 т в час),

- малой производительности (до 10 т в час).

По числу используемых агрегатов:

- многоагрегатные,

- двухагрегатные,

- одноагрегатные.

По типу используемого привода:

- электрические,

- дизельные,

- комбинированные.

Технологические схемы дробильно-сортировочных заводов

Дробильно-сортировочные заводы по производству нерудных строительных материалов представляют собой сложный комплекс технологического оборудования, предназначенный для выполнения следующих технологических операций: приема горной массы, дробления, сортировки, мойки, обезвоживания, транспортирования, складирования готовой продукции и отгрузки ее потребителю. Заводы предназначены для производства щебня, гравия и песка.

В зависимости от вида выпускаемой продукции предприятия промышленности нерудных строительных материалов называют щебеночными или гравийно-песчаными заводами.

Нерудные строительные материалы, полученные путем дробления, сортировки и обогащения различных горных каменных пород, регламентируются соответствующими требованиями.

В соответствии с производственными требованиями щебень подразделяется на 4 основные фракции, мм: 5…10, 10…20, 20…40 и 40…70. По согласованию с потребителем допускается выпуск щебня и других фракций.

Песок дробленый — это продукт, получаемый дроблением горных пород до крупности 5 мм с последующим обогащением и фракционированием. Исходным сырьем для производства нерудных строительных материалов являются природные каменные материалы изверженного, осадочного и метаморфического происхождения и гравийно-валунные материалы. Гравийно-валунные материалы крупностью от 5 до 70 мм называются гравием, а крупнее 70 мм — валунами.

На дробильно-сортировочном заводе материал измельчается, как правило, за несколько стадий с применением различных дробилок, которые выбирают с учетом физико-механических свойств исходного материала. Дробильно-сортировочные заводы бывают стационарные (заводы), сборно-разборные (линии) и передвижные (установки, агрегаты, комплексы). В качестве типовых приняты заводы производительностью 400, 600, 1200 и 2400 тыс. м3/год. Они сооружаются, как правило, в стационарных и отапливаемых зданиях.

Сборно-разборные автоматизированные дробильно-сортировочные линии (САДЛ) предназначены для получения щебня в районах с ограниченными запасами сырья и ввода в эксплуатацию в ограниченное время.

Передвижные и транспортирующие дробильно-сортировочные установки (ПДСУ, ТДСУ) состоят, как правило, из отдельных агрегатов, смонтированных на тележках (колесных, гусеничных и т.п.), предназначенных для выполнения определенной технологической операции и имеющих как самостоятельное значение, так и вспомогательное, т.е. могут входить в состав ПДСУ или ТДСУ.

В зависимости от вида перерабатываемых горных пород дробильно-сортировочные заводы, линии, установки и агрегаты делятся:

- на заводы и установки, перерабатывающие на щебень изверженные, осадочные и метаморфические горные породы;

- на дробильно-сортировочные заводы и установки, перерабатывающие на гравий, щебень и песок валунно-гранитно-песчаные месторождения;

- на заводы по производству песка и разрабатывающие песчаные месторождения экскаваторным или гидромеханизированным способами.

Весь комплекс переработки горного сырья на дробильно-сортировочных заводах, состоящий из ряда последовательных технологических операций, образует схему переработки или обогащения. Схема, содержащая данные о количестве и качестве перерабатываемой горной породы, называется качественно-количественной, или технологической схемой завода. Технологические схемы определяются характеристикой исходного горного сырья, номенклатурой готовой продукции и оборудования, техническими требованиями. Они должны быть «гибкими» и предусматривать: выпуск щебня мелких фракций 5(3)…10(15) и 10…20(25) мм в количестве 50…70 % от общего объема производства; щебня крупных фракций 20(25)…40 и 40…70 мм — 50…30 %; переход от выпуска одной продукции к другой без уменьшения производительности по головной дробилке.

Приняты следующие технологические схемы:

- для переработки изверженных и метаморфических абразивных горных пород типа гранитов, базальтов, песчаников и т.п. с прочностью на сжатие более 100 МПа и незначительно загрязненных легкопромывными включениями, а также осадочных пород типа известняков и доломитов и т.п. с прочностью на сжатие 60…150 МПа и загрязненных легкои среднепромывными включениями;

- для переработки однородных прочных малоабразивных осадочных пород типа известняков и доломитов с пределом прочности на сжатие 30…60, 60…80 и 80…150 МПа, незначительно загрязненных легкои среднепромывными включениями;

- для переработки неоднородных малоабразивных осадочных пород с прочностью на сжатие от 10 до 150 МПа, содержащих слабые разности и загрязненные среднеи труднопромывными включениями;

- для переработки песчаных месторождений с раздельным и совместным выпуском гравия и щебня;

- для переработки песчаных месторождений;

- для производства дробленого песка и др.

Технологические схемы включают следующие технологические операции: прием и питание, дробление, грохочение, обогащение, складирование, отгрузку потребителю и утилизацию отходов производства. Дробление обеспечивает получение щебня заданной крупности при минимальном выходе отходов крупностью 0…3(5) мм. Предварительное грохочение применяется с целью увеличения пропускной способности дробилок. Контрольное грохочение предусматривается для возврата на додрабливание избыточного по крупности материала. Сортировка применяется для разделения дробленого материала на узкие классы крупности (готовые фракции) щебня.

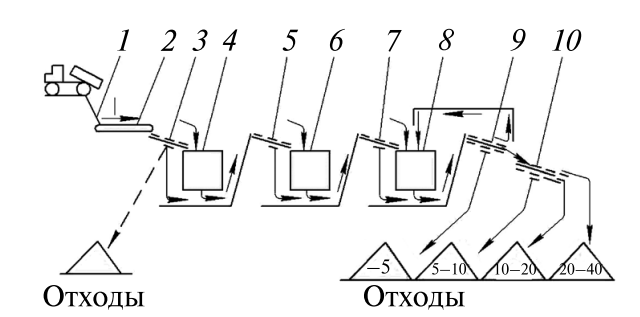

Принципиальная (упрощенная) схема трехстадийного процесса переработки горной массы на дробильно-сортировочном заводе показана на рис. 1. Исходная горная масса поступает в бункер 1 и питателем 2 подается в тяжелые колосниковые грохоты 3 для предварительного сортирования. Это сортирование предназначено для отбора из исходной горной массы материала, не требующего дробления в машинах первой стадии дробления. В зависимости от степени загрязнения нижний продукт может быть направлен на дальнейшее дробление или исключен из процесса переработки (направлен в отход). Верхний продукт поступает в дробилку 4 первичного (крупного) дробления, где размер отдельных кусков уменьшается до 125…250 мм, благодаря чему обеспечивается нормальная работа дробилок последующей стадии. В нерудной промышленности для первичного дробления пород высокой прочности и абразивности применяют щековые дробилки, для дробления малоабразивных пород средней прочности — роторные. Нижний продукт после предварительного сортирования и материал, прошедший первую стадию дробления, подают на грохот 5 для промежуточного сортирования, назначение которого исключить из потока материала куски, не требующие переработки в дробилке 6 второй стадии дробления. В результате этого уменьшается нагрузка на дробилку вторичного (среднего) дробления и переизмельчение материала. На этой стадии происходит дальнейшее уменьшение размеров кусков породы (40…125 мм). В зависимости от требуемой крупности, производительности и вида породы на этой стадии дробления устанавливают одну или несколько дробилок для среднего дробления. При этом для переработки пород высокой прочности и абразивности используют щековые и конусные дробилки, для малоабразивных пород средней прочности — роторные и молотковые.

Рис. 1. Принципиальная технологическая схема трехстадийного процесса переработки горных пород

Нижний продукт первого грохота для промежуточного сортирования 5 и материал, прошедший дробилку 6 второй стадии дробления, поступают на второй грохот 7 для промежуточного сортирования.

Дробилка 8 третьей стадии дробления перерабатывает материал, полученный на предыдущих стадиях, до товарного размера (в данном случае до 40 мм). В зависимости от вида горной породы на этой стадии применяют конусные, молотковые и роторные дробилки для мелкого дробления.

После дробилки третьей стадии материал поступает на грохот 9 поверочного (контрольного) грохочения. На этом грохоте верхнее сито устанавливается на максимальный размер фракции готового продукта. С этого сита верхний продукт, т.е. зерна крупнее заданного максимального размера (более 40 мм), возвращаются в дробилку третьей стадии. Этим осуществляется замкнутый цикл дробления. Применение замкнутого цикла повышает производительность (на 25…30 %) дробилок последней стадии, так как возможно использование их с более широкими выходными щелями. Кроме того, при замкнутом цикле возможно более точно соблюдать требования по допустимому закрупнению готового продукта.

На грохоте поверочного грохочения выделяется также фракция 0…5(3) мм. Средний материал 5(3)…40 мм с этого грохота направляется на грохот 10 для окончательного сортирования, на котором готовый продукт разделяется на товарные фракции 5(3)…10; 10…20; 20…40 мм.

Для промежуточного и окончательного сортирования применяют плоские вибрационные грохоты с круговыми и направленными колебаниями. Для окончательного сортирования материал с грохотов поступает на склады готовой продукции.

Технологическая схема получения щебня, показанная на рис. 1, является упрощенной. Однако, если переработке подлежат породы высокой прочности и абразивности (граниты, базальты, диабазы), в основном малоили совсем не загрязненные глиной и другими включениями, то выбирают рассмотренную трехстадийную схему с замкнутым циклом на третьей стадии и с указанным оборудованием.

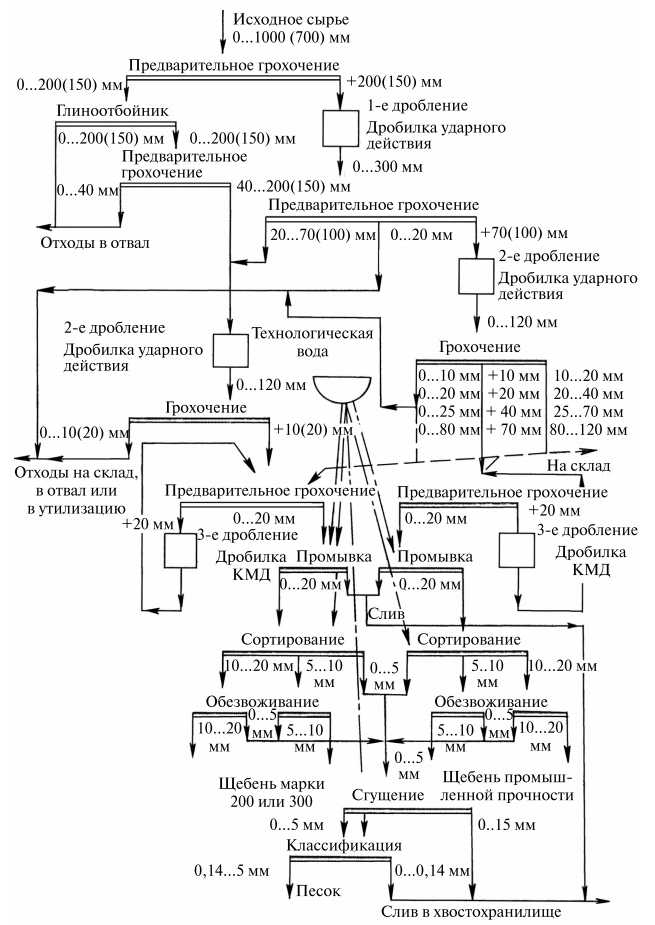

Если перерабатывается горная масса различной прочности, содержащая слабые включения (глину и т.п.), что характерно для пород малоабразивных средней прочности (известняков), то технологический процесс получения щебня высокого качества значительно усложняется. Допустим, что исходная горная масса содержит породы прочностью 10…150 МН/м2, 20 % слабых разностей и 10…12 % легкои среднеразмываемых глин. Для переработки такого исходного материала может быть рекомендована технологическая схема, показанная на рис. 2. Согласно этой схеме можно получить щебень двух сортов по прочности избирательным дроблением в дробилках ударного действия с последовательным исключением из переработки слабых разностей в виде отходов.

Рис. 2. Технологическая схема переработки малообразивных горных пород

Исходная горная масса поступает на предварительное грохочение на колосниковый грохот, где разделяется на два потока: «грязный» или «слабый» (подрешетный продукт крупностью 0…200 мм) и «чистый» или «прочный» (надрешетный продукт крупностью

+200 мм), поступающий в дробилку первой стадии. При разделении потока на «грязный» и «чистый» исходят из предположения, что при карьерной добыче слабые разности, глина и менее прочные породы разрушаются на более мелкие куски, чем прочные породы. Из схемы видно, что далее эти потоки перерабатываются отдельно и лишь в самом конце процесса фракции 0…5 мм смешиваются и поступают на классификацию для получения песка.

Грязный поток с материалом направляется на глиноотборник, где отбирается крупнокомковая глина, после этого материал поступает на грохочение, а его фракция 0…40 мм (или 0…80 мм) в отходы. При грохочении после первичного дробления чистого потока фракция 0…20 мм также направляется в отходы, в результате чего чистый поток дополнительно очищается. Далее оба потока раздельно поступают на вторичное дробление в дробилки ударного действия. Затем следует грохочение и третья стадия дробления, после чего промывка (в основном в корытных мойках), сортирование с промывкой (ополаскивание) на грохотах и обезвоживание также на грохотах. В результате получается щебень для низкомарочного бетона и щебень повышенной прочности фракций 5…10 и 10…20 мм, а также фракция 0…5 мм, которая дополнительно промывается и классифицируется на песчаные фракции в гидравлических классификаторах.

Чтобы определить, какое количество перерабатываемого материала и какой крупности проходит через операции технологического процесса, а значит, получить возможность выбрать соответствующее оборудование, необходимо рассчитать качественно-количественную схему процесса. Схему, изображенную на рис. 2, можно считать качественной, так как на ней показана лишь крупность материала после каждой отдельной операции.

Выбор оборудования производится в соответствии с принятой технологической схемой завода и техническими характеристиками оборудования.

Ведомости оборудования составляются на основании расчета и технологических схем, как правило, по следующим машинам: основным технологическим (автосамосвалам, питателям, дробилкам,

грохотам, обогатительному оборудованию и т.п.); транспортирующим и грузоподъемным машинам; электротехническому оборудованию; теплотехническому оборудованию и т.п.; нестандартному оборудованию (бункерам, погрузочным и перегрузочным узлам, узлам установки машин).

В соответствии с технологическими операциями и с учетом блокировки отдельных узлов завод может включать следующие производственные корпуса и сооружения: корпус первичного дробления; корпус в составе отделений — вторичного и третичного дробления, промывки и сортировки щебня и классификации песка; склады готовой продукции и погрузочные узлы.

Оборудование корпуса первичного дробления компонуют, как правило, в одноэтажном здании с мостовым электрическим краном; вторичного и третичного — в одном корпусе с мостовым краном. Для обеспечения равномерной загрузки дробилок третьей стадии предусматривается установка промежуточных бункеров с питателями. В корпусе промывки и сортировки грохоты располагаются каскадно с минимальным перепадом материала.

Технологическое оборудование монтируется на одной или нескольких рамах, приспособленных для транспортирования автотягачами или перевозимых в большегрузных автомобилях. Сборка на одной раме называется агрегатом. Отдельные узлы агрегата могут допускать частичную разборку для транспортирования. В состав ПДСУ входят: бункер-питатель, агрегаты крупного, среднего и мелкого дробления, агрегаты сортировки, ленточные конвейеры и агрегат управления. При эксплуатации агрегаты устанавливаются на заранее подготовленные опоры.

Сборно-разборные линии комплектуются из отдельных агрегатов при помощи металлоконструкций. Для управления линией предусматривается система управления всеми агрегатами.

Передвижные дробильно-сортировочные установки

В транспортном, сельскохозяйственном и других видах строительства широко применяют передвижные дробильно-сортировочные установки (ПДСУ). Это позволяет значительно снизить стоимость строительных работ в результате использования местных строительных материалов из месторождений малой мощности и кратковременного действия, на которых нерентабельно создавать стационарные заводы. Например, при строительстве автомобильных дорог с асфальто- и цементобетонным покрытием стоимость каменных материалов составляет 50…70 % от стоимости всего дорожного покрытия. Разработка притрассовых карьеров с использованием ПДСУ позволяет снизить эти расходы в 1,8…2 раза вследствие снижения затрат на транспортирование.

Отечественная промышленность выпускает ПДСУ следующей производительности: малой (до 10 м3/ч), средней (до 50 м3/ч) и большой (свыше 50 м3/ч).

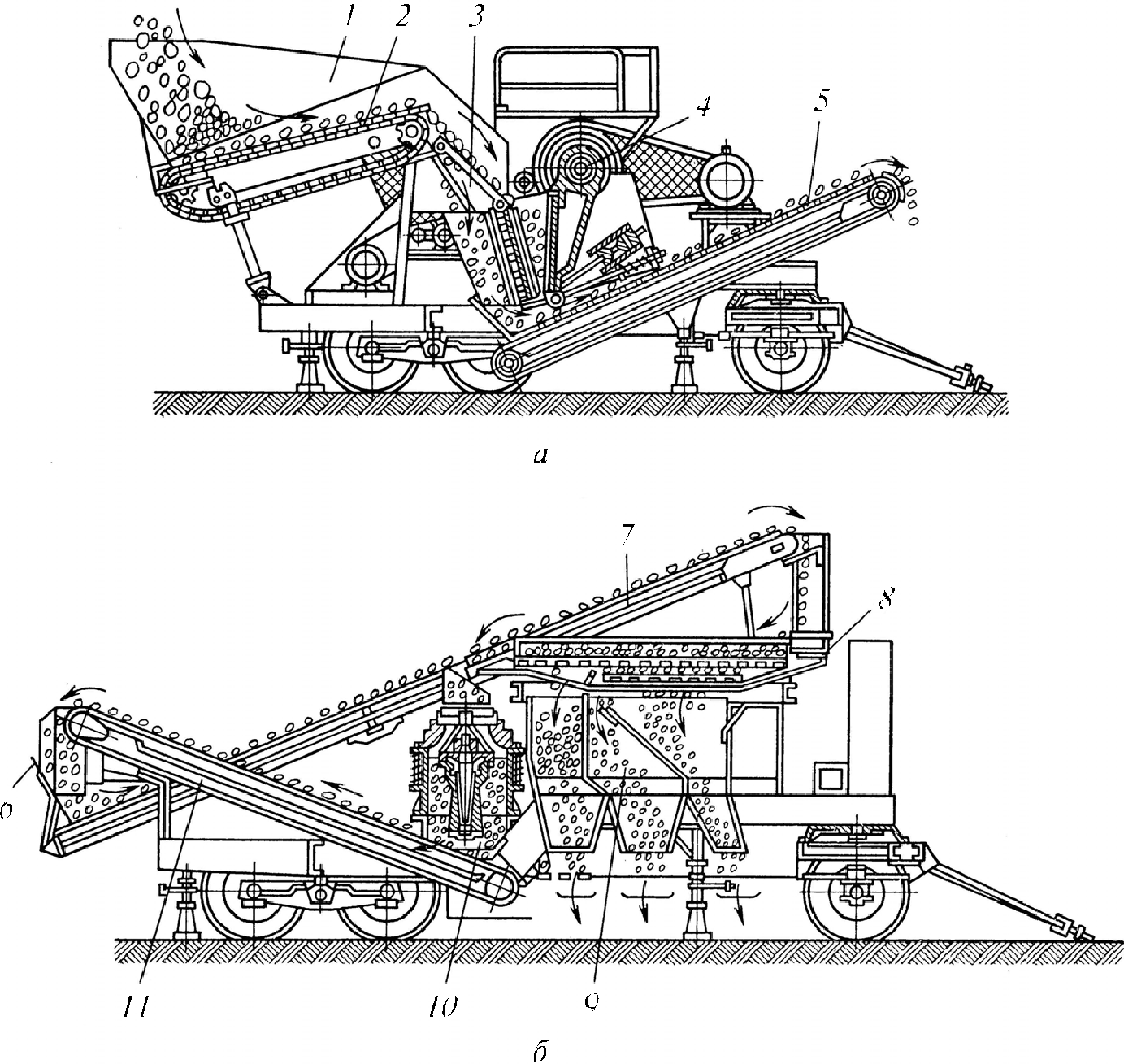

На рис. 3 показана схема ПДСУ, обеспечивающей среднюю производительность 25 м3/ч при выдаче трех фракций щебня крупностью до 25 мм. Установка состоит из агрегата СМ-739 для первичного дробления (рис. 3, а) и агрегата СМ-740 для вторичного дробления и сортирования (рис. 3, б).

На агрегате первичного дробления установлена щековая дробилка СМ-741 со сложным движением щеки и приемным отверстием размером 400×900 мм, что определяет возможную максимальную крупность кусков в исходной горной массе, равную 340 мм. Исходная горная масса с кусками указанной крупности загружается экскаватором, погрузчиком или автотранспортом в приемный бункер 1 агрегата и далее пластинчатым питателем 2 (размером 600×3000 мм) подается на наклонную колосниковую решетку 3. Материал, не требующий дробления, попадает в лоток, а затем на отводящий транспортер 5. Размер выходной щели дробилки 4 выбирают таким, чтобы после первичного дробления через нее не могли пройти куски материала более 60 мм. С транспортера 5 материал попадает в воронку 6 агрегата СМ-740 для вторичного дробления (рис. 3, б), далее по транспортеру 7 поступает на самобалансный виброгрохот 8 (СМ-742), где рассеивается на фракции, которые поступают в соответствующие бункера 9. Надрешетный продукт верхнего яруса направляется в конусную дробилку 10 (СМ- 561), после которой попадает на транспортер 11 и далее опять на транспортер 7 и виброгрохот 8. Так происходит замкнутый цикл дробления.

Из бункеров фракции щебня направляются специальными транспортерами на склад готовой продукции или в автотранспорт. Оборудование агрегатов смонтировано на рамках, которые установлены на переднюю одноосную и заднюю двухосную тележки с пневматическими колесами. Передняя тележка имеет поворотную опору с прицепным устройством для присоединения к тягачу. При эксплуатации установки агрегаты опираются на винтовые домкраты.

Рис. 3. Схема передвижной дробильно-сортировочной установки средней производительности СМ-739/740: а — агрегат первичного дробления; б — агрегат вторичного дробления и сортирования

Каждый агрегат снабжен электродвигателями. В установке СМ-739/740 их всего восемь. Пускорегулирующая аппаратура расположена в двух шкафах, которые при транспортировании крепят к рамам агрегатов. Малогабаритные переносные пульты управления можно устанавливать в универсальной кабине управления или в другом месте, удобном для обслуживания (на расстоянии до 20 м от установки). Установку можно комплектовать дизель-генераторной станцией, позволяющей эксплуатировать ПДСУ в районах, удаленных от линий электропередач.

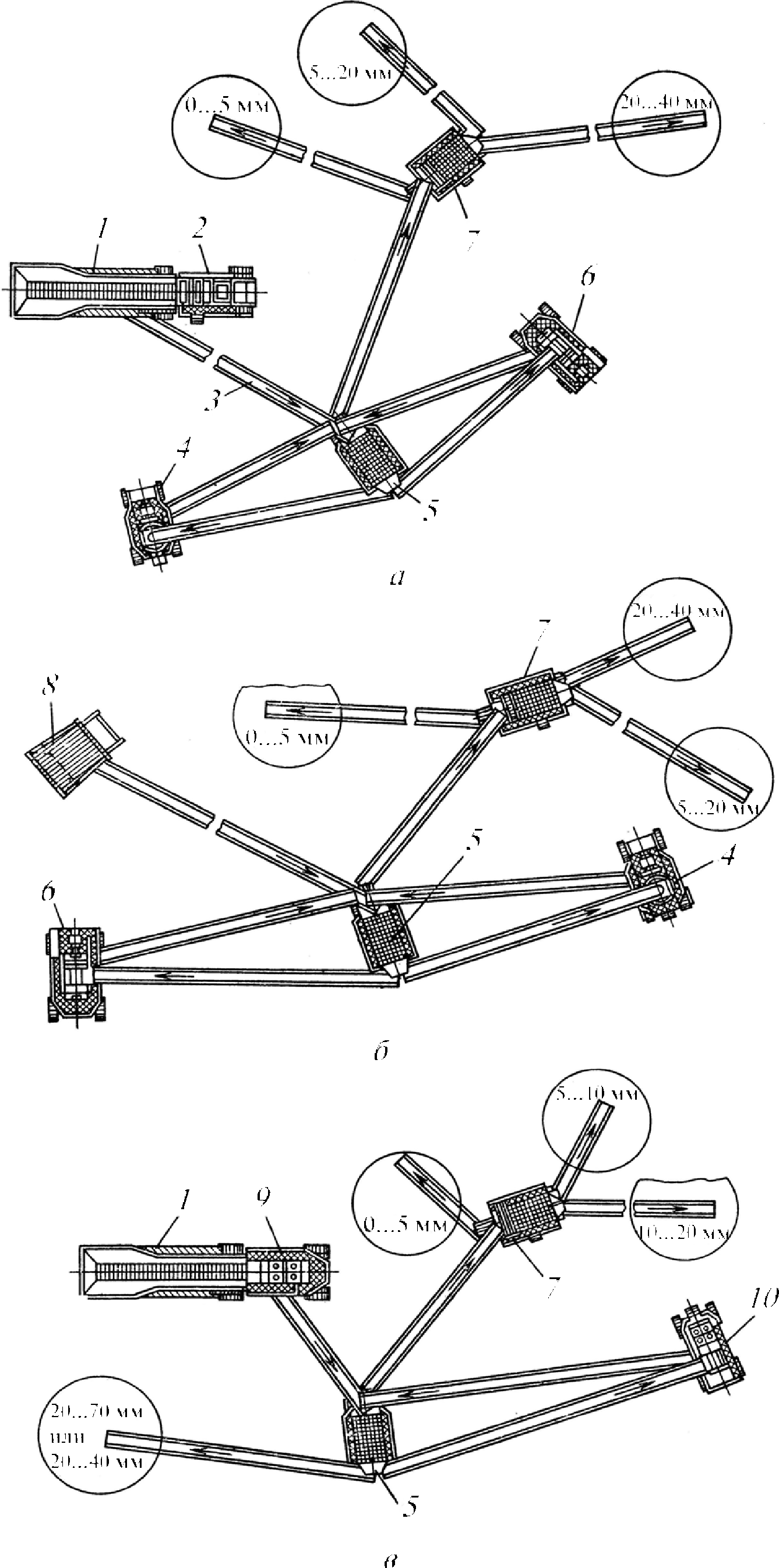

Рис. 4. Основные варианты компоновки технологических схем ПДСУ для переработки: а — абразивных прочных пород; б — гравийно-песчаных пород; в — малоабразивных осадочных пород

На рис. 4 показаны основные варианты компоновки технологических схем ПДСУ. Схема на рис. 4, а предназначена для приготовления щебня крупностью до 40 мм из абразивных пород высокой прочности (300…500 МН/м2). По этой схеме предусмотрено трехстадийное дробление с замкнутым циклом на второй и третьей стадиях. Исходный материал поступает в бункер передвижного пластинчатого питателя 1 и далее направляется в агрегат первичного дробления 2 с щековой дробилкой, размер загрузочного отверстия которой 600×900 мм.

Раздробленный материал поступает на транспортер 3 (ширина ленты 800 мм), который направляет его на агрегат 5, имеющий грохот размером 1500×3750, для промежуточного сортирования. Грохот имеет два яруса сит. Надрешетный материал (размер кусков превышает 75 мм) с верхнего яруса направляется в агрегат 6 среднего (вторичного) дробления с щековой дробилкой размером 250×900 мм. После вторичного дробления материал опять поступает на грохот промежуточного сортирования. Средний продукт этого грохота размером 40…70 мм направляется в агрегат 4 мелкого (третичного) дробления с конусной дробилкой и после дробления также поступает на промежуточное сортирование. Нижний продукт грохота размером 40 мм направляется на агрегат 7 с грохотом для окончательного сортирования. На этом агрегате установлен такой же грохот, как и для промежуточного сортирования, но с другими отверстиями сит.

Установки средней производительности являются узкоспециализированными, так как они работают в одном заранее заданном режиме и их трудно использовать при изменении требований к готовому продукту.

Для полной механизации процессов переработки горных пород при строительстве были созданы ПДСУ большой производительности, более мобильные, допускающие применение экскаваторов для погрузки.

ПДСУ большой производительности по сравнению с установками, оборудование которых монтируется на одном или двух агрегатах, производящих несколько технологических операций, состоят из самостоятельных унифицированных агрегатов, выполняющих только одну технологическую операцию. Поэтому агрегаты ПДСУ большой производительности можно использовать как раздельно, так и в различных сочетаниях в зависимости от конкретных горногеологических условий и требований к товарному щебню.

В качестве рабочего оборудования ПДСУ большой производительности используют серийно изготовляемые дробилки и грохоты. Для переработки высокопрочных изверженных горных пород, а также гравийно-песчаных смесей применяют щековые и конусные дробилки, а для малоабразивных осадочных горных пород — роторные дробилки. Агрегаты монтируют на рамах, снабженных пневмоколесным ходом. Привод машин осуществляется от индивидуальных электродвигателей. Комплект ПДСУ большой производительности состоит из одиннадцати основных агрегатов, компонуя которые в различные варианты можно получить двенадцать различных технологических схем в зависимости от конкретных требований.

Для разработки гравийно-песчаных месторождений рекомендуется схема, показанная на рис. 4, б. Схема включает бункер с лотковым питателем 8, агрегаты среднего 6 и мелкого 4 дробления, агрегаты для промежуточного 5 и окончательного 7 сортирования и конвейеры. Исходная горная масса поступает в бункер-питатель и далее на грохот для промежуточного сортирования. Песок и мелкие фракции гравия затем направляются на агрегат для окончательного сортирования, минуя дробление. Крупные фракции гравия и валуны подаются в агрегаты для среднего и мелкого дробления. Раздробленный материал из этих агрегатов опять поступает на грохот для промежуточного сортирования, где отделяется готовый продукт (заданной крупности), а крупные куски направляются на дробление. Этим осуществляется замкнутый цикл дробления. Готовый продукт поступает на грохот для окончательного сортирования, где разделяется на требуемые фракции. Производительность ПДСУ при данной схеме и крупности щебня до 40 мм составляет примерно 200 м3/ч, установочная мощность 240,8 кВт, общая масса 91,48 т.

Для переработки малоабразивных осадочных пород рекомендуется технологическая схема ПДСУ, показанная на рис. 4, в. Схема включает помимо бункера-питателя, грохотов и конвейера, применяемых и в других схемах, два агрегата с роторными дробилками 9 и 10 соответственно для крупного и среднего дробления. Производительность ПДСУ при такой схеме составляет 70…100 м3/ч при крупности готового продукта до 40 или 70 мм, установочная мощность 254,5 кВт, общая масса 106,2 т.

В последнее время получили распространение быстромонтируемые сборно-разборные автоматизированные дробильно-сорти

ровочные линии (САДЛ). САДЛ предназначены для работы в районах с ограниченными запасами сырья или с ограниченным потреблением нерудных строительных материалов при условии сжатых сроков ввода объектов в эксплуатацию. В состав комплектов САДЛ, в зависимости от комплектации, входят агрегаты: крупного, среднего и мелкого дробления; предварительной, промежуточной и окончательной сортировки, промывки щебня и классификации песка; ленточные конвейеры и питатели; бункерысклады готовой продукции, а также агрегаты управления и аспирации.

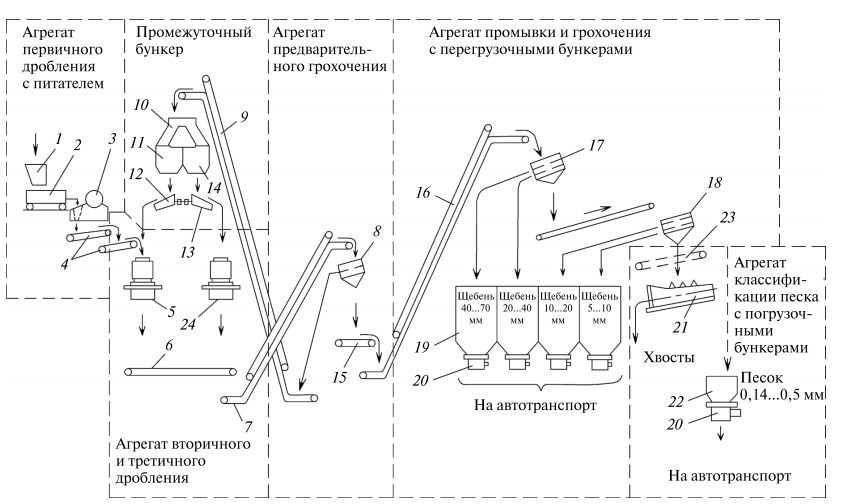

Технологическая схема, предусматривающая трехстадийное дробление прочных пород (до 250 МПа), для производства щебня фракций 0…40 или 0…70 мм представлена на рис. 5.

Для управления работой САДЛ предусматривается агрегат управления, на пульт которого выводятся показания работы всех агрегатов.

При производстве щебня крупностью 0…70 мм используется только агрегат вторичного дробления. При этом продукт дробления после дробилки вторичного дробления посредством конвейеров 6, 7 поступает на промежуточный грохот 8, откуда верхний класс конвейером 9 отправляется на додрабливание. Таким образом осуществляется замкнутый цикл дробления при производстве щебня указанной крупности.

Комплексная автоматизация технологических процессов на дробильно-сортировочных заводах и установках включает: централизованное автоматизированное управление (ЦАУ) поточно-транспортными системами (ПТС); автоматизацию узлов и механизмов; автоматический контроль технологических процессов; диспетчерский контроль и др. ЦАУ обеспечивает три режима управления: автоматизированный (с пульта), местный и местный сблокированный. Последний предназначен для использования в период наладки системы автоматики. Схемами предусматривается световая контрольная и аварийная сигнализация.

При автоматизации ПТС дробильно-сортировочного завода недостаточно обеспечить только дистанционное и автоматическое управление пуском и остановом машин и механизмов. Необходимо еще предусмотреть автоматическое регулирование режимов переработки материала на различных стадиях процесса в зависимости от изменения количества и качества поступающего сырья, а также защиту оборудования при резких отклонениях режимов работы.

Рис. 5. Технологическая схема дробления прочных пород: 1 — бункер; 2 — вибрационный питатель; 3 — дробилка первичного дробления; 4, 6, 7 — ленточные конвейеры; 5 — дробилка вторичного дробления; 8 — грохот (агрегат предварительного грохочения); 9, 23 — конвейеры; 10 — воронка; 11, 14 — отсеки бункера; 12, 13 — вибрационный питатель; 15, 16 — конвейеры; 17, 18 — грохоты; 19 — бункера; 20 — дозаторы непрерывного действия; 21 — спиральный классификатор; 22 — погрузочный бункер; 24 — конусная дробилка третичного дробления

Определение основных параметров оборудования завода

Для выбора и расчета оборудования технологической линии или завода рекомендуется следующая формула определения максимальной производительности, м3/ч:

Qmax = Qгγδkн/(Tγ1δ1), (1) где Qг — производительность завода по готовой продукции, м3/год;

γ — выход материала, поступающего на оборудование, от исходной

горной массы в долях единицы (определяется расчетом качественно-количественной схемы); δ, δ1 — средняя насыпная масса соответственно готового материала и материала, поступающего на данное оборудование; для прочных пород насыпная масса исходной горной породы равна 1,8; kн — коэффициент неравномерности подачи горной массы; для щебеночных заводов kн = 1,25; T — годовой фонд чистого времени работы оборудования (при двухсменной работе T = 3750 ч, при трехсменной — T = 5300 ч); γ1 — выход готовой продукции от горной массы в долях единицы (определяется расчетом качественно-количественной схемы).

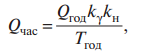

Часовая расчетная производительность операции крупного дробления будет определяться по формуле

(2)

где Qгод — годовая заданная (расчетная) производительность завода по горному сырью; kγ — коэффициент, учитывающий подачу сырья на операцию дробления. Значение коэффициента принимается по данным расчета технологической схемы, например, kγ = γ2 = 0,865; kн — коэффициент неравномерности подачи горной породы на операцию крупного дробления, kн = 1,1…1,15; Tгод — годовой фонд рабочего времени.

Часовая производительность дробилок обычно принимается по паспорту завода-изготовителя либо по каталогу или справочнику, реже — из учебной литературы. Эта производительность, как правило, дается для пород средней прочности с насыпной плотностью 1600 кг/м3 и при условии, что размер наибольших кусков в питании

равен 0,8…0,9 ширины загрузочного отверстия дробилки. При дроблении пород с другими свойствами она определяется по формуле

![]()

(3)

где Qп — паспортная часовая производительность дробилки; kдр, kρ, kкр, kф — коэффициенты, учитывающие соответственно дробимость, плотность насыпную, крупность и форму горной породы. Значения коэффициентов принимаются из справочной литературы. Выбор дробилок осуществляется по следующим параметрам: прочности и абразивности горной породы; наибольшей крупности загружаемого материала; производительности; ширине разгрузочной щели и другим, например технико-экономическим, показателям. Предпочтение следует отдавать дробилке с меньшими значе

ниями разгрузочной щели.

Количество дробилок определяется из формулы

(4)

Расчетное количество дробилок Z ′др округляется до целого числа Zдр, где Zдр — фактическое после округления число дробилок.

Коэффициент загрузки выбранной дробилки kзаг не должен превышать нормативного значения, т.е. 0,95.

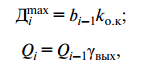

Для выбора дробилок последующих стадий определяется максимальная крупность материала, поступающего на дробление, и производительность:

(6)

где bi–1 — величина разгрузочной щели предшествующей дробилки; kо.к — значение коэффициента относительной крупности, kок = di/b при 5%-ном выходе крупных кусков; Qi–1 — производительность предшествующих операций; γвых — выход продукта в долях единицы от предшествующей операции.

Количество дробилок и коэффициент их загрузки для последующих стадий определяются по приведенным выше формулам. Фактическая частная степень дробления в i-й дробилке определяется по формуле

(7)

Дробилки, работающие в так называемом замкнутом цикле с грохотом, необходимо проверить на пропускную способность по производительности:

![]()

где γзам — выход продукта в долях единицы при операции додрабливания. Определяется при расчете технологической схемы с замкнутым циклом.

При выборе грохотов обращают внимание на следующее: вид грохочения (предварительное, поверочное или контрольное, окончательное, сортировка, перечистка, с промывкой и т.п.); максимальную крупность материала; режим и характер работы грохота (тяжелый, средний, легкий и т.п.); возможное число сит в грохоте; другие факторы.

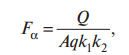

Грохоты вибрационные инерционные и гирационные (эксцентриковые) выбираются по величине просеивающей поверхности, которая определяется по эмпирической формуле

(9)

где Q — производительность по продукту питания, м3/ч; A — коэффициент, учитывающий тип грохота и характеристику продукта: A = 0,4 — для наклонных грохотов и дробимого продукта; A = 0,65 — для горизонтальных грохотов и дробимого продукта; A = 0,8 — с промывкой на грохотах; q — удельная производительность 1 м2 сита, м3/ч (определяется по таблице или графику); k1 — коэффициент, учитывающий процентное содержание фракций нижнего класса в продукте питания (определяется по таблице или графику); k2 — коэффициент, учитывающий процентное содержание в нижнем классе фракций, размер которых менее половины отверстия сита (определяется по таблице или графику).

Количество грохотов можно определить из соотношения

(10)

где FП — полезная площадь сит грохота по паспорту, м2.

Коэффициент загрузки грохота определяется по аналогии с дробилками.

При выборе грохотов следует иметь в виду, что они имеют ограниченное количество ярусов сит. Поэтому при разделении материала должно выполняться условие, что количество фракций равно:

Zфр = Zс + 1, (11)

где Zс — количество сит в грохоте.

Мобильные дробильные установки, сортировочные комплексы.

Оборудование фирмы Terex Finlay хорошо известно в мире и заслуженно пользуется признанием среди специалистов-горняков благодаря высокому качеству и надежности. Оно работает на горных предприятиях всех континентов.

Выпускаемое фирмой оборудование охватывает все процессы производства нерудных строительных материалов, начиная с приема горной массы от экскаватора или погрузчика до обезвоживания и формирования штабелей продукции. Основатель фирмы Finlay Джон Финлей в 1958 г. организовал производство мобильных комплексов, первым в мире воплотив в металле идею создания самоходного дробильно-сортировочного оборудования для промышленности нерудных строительных материалов.

Смонтированные на гусеничном ходу агрегаты по мере подвигания забоя вслед за экскаватором легко перемещаются в новое положение. Это позволяет сократить простои и увеличить чистое время работы предприятия. Такое оборудование не требует дополнительных транспортных средств для передислокации. Агрегаты имеют дизельный привод, что обеспечивает им более высокую мобильность. Мы ориентируемся на установку на агрегатах имеющих хорошую репутацию двигатели компании Caterpillar. Но этим преимущества, создаваемые самоходными комплексами, не исчерпываются. Известно, что процесс транспортировки горной массы от забоя до дробильно-сортировочного завода является самым дорогостоящим и трудоемким. При использовании самоходных комплексов этот процесс исключается, отпадает надобность в привлечении карьерных самосвалов.

По сравнению с традиционными стационарными дробильно-сортировочными заводами самоходные комплексы обладают такими достоинствами. Комплексам, состоящим из нескольких агрегатов и обеспечивающим выработку нескольких фракций продукции, фундаменты не требуются. Для их установки в карьере нужно только спланировать площадку уступа. По этой причине практически исключаются строительные работы и резко, во много раз, сокращается период строительства предприятия. Поскольку оборудование имеет высокую степень заводской готовности. Дробильно-сортировочные комплексы работают круглый год, не требуя укрытий. Комплекс, состоящий из нескольких агрегатов, может управляться из удаленного центра. Часто одним или двумя агрегатами управляет машинист экскаватора из своей кабины.

Комплексы фирмы Terex Finlay способны перерабатывать различные горные породы, от прочных изверженных до песчано-гравийно-валунных. Другая серьезная сфера их применения — переработка строительного лома.

Высокая рентабельность производства

Следует отметить, что один комплект оборудования может обслуживать несколько предприятий. Мировая практика доказала рентабельность такой организации производства. Причем, комплект оборудования, включающий несколько агрегатов, перемещается с одного объекта на другой несколько раз за год, поочередно перерабатывая и горные породы, и строительный лом.

Оборудование рассчитано на использование в различных климатических и природных условиях. Наше оборудование работает в Якутии и Магадане, в Абхазии и в центральной части России. В регионах с жарким климатом на агрегатах устанавливаются дополнительные радиаторы охлаждения.

Производительность комплексов Terex Finlay

Основное назначение дробильно-сортировочных комплексов — работа на предприятиях средней производительности (производительность самого мощного дробильного агрегата, оснащенного щековой дробилкой, достигает 750 т/ч). Однако комплексы успешно применяются на крупных ГОКах, когда возникает необходимость за короткий срок увеличить объем выпуска продукции или поступают заказы на производство дополнительных фракций щебня. Приобретение таких комплексов позволяет быстрее решить возникшие задачи и, что существенно, не потребует реконструкции стационарного дробильно-сортировочного завода, дорогостоящей и занимающей много времени. Комплексы, выпускаемые фирмой Terex Finlay, незаменимы при ведении рассредоточенного и линейно-протяженного строительства, в частности, при строительстве автомобильных дорог.

Состав комплекса выбирается исходя из конкретных условий. Комплекс может состоять из дробильных агрегатов крупного и мелкого дробления, сортировки и конвейеров-штабелеукладчиков. При разработке месторождений прочных изверженных пород в качестве агрегата первичного дробления отдают предпочтение щековой дробилке. При разработке карбонатных пород, как правило, малоабразивных, рекомендуется роторная. Если разрабатывается песчано-гравийное месторождение, не содержащее крупных валунов, можно исключить первичное дробление и ограничиться установкой агрегата с конусной дробилкой или одного сортировочного агрегата. Поскольку для песчано-гравийных пород характерна засоренность глинистыми частицами и даже комками глины, часто возникает необходимость продукцию промывать. В этом случае сортировочный агрегат снабжается брызгалами и системой эвакуации загрязненной воды – пульпы.

Оборудование фирмы рассчитывается для работы в сложных условиях, для переработки горной массы, содержащей слабые породы, посторонние включения. По этой причине приемная воронка оснащена виропитателем-грохотом. Такое решение позволяет выделить из горной массы мелкие фракции, которые содержат максимальное количество некондиционных примесей, и тем самым не только увеличить производительность дробилки, но и улучшить качество продукции.

Отделенная некондиционная масса боковым конвейером перемещается в штабель. Боковой конвейер выполнен поворотным в горизонтальной плоскости, что позволяет переводить его в транспортное положение, доведя габаритную ширину агрегата до 2,6-3,4 м (для разных типов). Когда агрегаты предназначаются для переработки отходов строительства, вторичного сырья, ленточные конвейеры, транспортирующие продукты дробления, оснащаются магнитными сепараторами для выделения стальной арматуры.

Успешная эксплуатация дробильных комплексов

Результат успешной работы оборудования Terex Finlay показывают примеры. В Московской области для переработки песчано-гравийной смеси используются агрегат вторичного дробления С-1540 с конусной дробилкой и два грохота 694 + RINSER.

Производимая продукция: песок строительный и две фракции щебня из гравия 5-20 и 20-40 мм. Щебень из гравия фракции 3-20 мм почти не содержит частиц пластинчатой и игловатой формы, то есть соответствует требованиям ГОСТ 8267-93, изменение №3. Грохот 694 +RINSER способен работать в режиме как без подачи воды, так и с промывкой. На дробильном агрегате С-1540 перед зевом дробилки производится отделение гравия размером менее 16 мм. Введение этой операция позволяет увеличить срок службы брони дробилки в два раза. У конкурентов такой опции нет.

Щековые дробилки

Агрегат устанавливается на первом этапе грубого дробления твердых пород. Измельчитель состоит из рабочего механизма – массивной неподвижной и такой же подвижной плиты. Поверхности расположены под углом, клином расширяются вверху, образуя приемный зев. Подвижная пластина закреплена на шатунном приводе качается, давит попавшую в щель породу, измельчая ее, по мере опускания. Привод клиноременный от ДВС или электромотора. Различают измельчители со сложным (ЩДС) и простым (ЩДП) движением подвижной щеки.

Особенности конструкции

Процесс дробления нерегулируемый – камень может распадаться на пластины и лещадные зерна. Поэтому после первичного измельчения породы ее направляют на другие установки для фракционирования.

Используют камнедробилки для раздавливания, истирания породы или другого материала. Размер кусков зависит от размера нижней, выпускной щели между щеками.

Разрабатывается новый тип энергосберегающих щековых измельчителей с использованием самосинхронизирующихся дебалансных вибраторов.

Достоинства

Конструкция, разработанная сто лет назад, до сих пор незаменима для грубого дробления скальных пород. Она проста в эксплуатации, может использоваться в мобильном и стационарном дробильно-сортировочном оборудовании. Изнашивающиеся сегменты щек удобно менять. Установка эффективно работает на вязких, глинистых породах, отлично измельчает руду. Удельный расход энергии на дробление составляет 0,3-1.1 кВт-ч/т.

Недостатки

1. Агрегат не применяется для обработки вязких волокнистых материалов – древесины, полимеров, мягких металлов.

2. Сильная вибрация требует размещения устройства на прочном фундаменте, первого этажа.

3. Нужен дозатор или питатель на подаче.

4. Требуется стабильное энергопитание.

5. Частая смена истирающихся сегментов щек.

Сортировочное оборудование

Оборудование данной категории позволяет отсортировать измельченную фракцию материала. Основное место занимают агрегаты, в которых заложен принцип грохочения, что способствует разделению материала по фракциям.

Грохоты

- Грохоты инерционные. Принцип действия оборудования основан на инерционном движении материала, в результате попадания в соответствующие по диаметру решетки отверстия, осуществляется сама сортировка.

- Грохоты колосниковые. В основе подобной конструкции находится комплект решеток, собранные из специальных колосков, по которым материал движется под воздействием силы тяжести.

- Грохоты вибрационные. Представляют собой подвижную конструкцию, в которой сортировка осуществляется посредством отсеивания фракций материалов.

- Грохоты барабанные. Рабочим органом конструкции является барабан, могут быть коническими, либо цилиндрическими, в зависимости от формы. Для просеивания боковая поверхность образована из перфорированных листов стали.

Питатели

- Питатели ленточные. Предназначены для регулировки скорости подачи сыпучих материалов для последующей обработки, сортировки, получения нужной фракции.

- Шнековые (винтовые) питатели. Предназначены для обеспечения процесса транспортировки и последующего дозирования различных материалов, как твердых, так и сыпучих составов, руды.

- Вибрационные питатели. Выполняют функцию оборудования для регулировки процесса подачи различных нелипких типов материалов из самого бункера на транспортировочное устройство.

- Пластинчатые питатели. Посредством данного устройства осуществляется равномерная подача различных насыпных материалов небольшой плотности.

Виды и преимущества дробильно-сортировочных установок

Ассортимент мобильных дробилок включает в себя:

Щековые дробильно-сортировочные установки выполняют измельчение материала путем пропускания его между двумя рифлеными металлическими плитами – щеками. Одна из них закреплена внутри оборудования, а другая подвижна. Sandvik предлагает широкий перечень дробильно-сортировочных установок данного типа с максимальной производительностью от 300 до 1100 т/ч . Широкий выбор щек для каждой мобильной дробилки позволяет быстро адаптировать оборудование для конкретных случаев применения (при изменении типа загрузочного материала, требований к его крупности на выходе и т. д.).

Конусные дробильно-сортировочные установки Sandvik имеют иные рабочие элементы. Они оснащены конусными дробилками, измельчение породы в которых осуществляется в концентрическом пространстве, создаваемом конической чашей и дробящим конусом, совершающим сложное вращательное движение. Дробильно-сортировочная установка Sandvik данного типа может иметь максимальную производительность от 200 до 500 т/ч . Конусные дробильные комплексы также легко адаптируются к производственным изменениям благодаря возможности настройки эксцентриситета.

Ударные дробильно-сортировочные установки осуществляют измельчение путем придания кускам загрузочного материала ускорения и за счет последующего ударения их о футеровку и друг о друга. Мобильные дробилки роторного типа сочетают компактность и оптимальную эффективность (номинальная производительность достигает 600 т/ч).

Каждая дробильно-сортировочная установка среднего и тяжелого класса отличается высокой мобильностью, а значит, ее можно быстро перемещать по объекту с минимальными перерывами в производственном процессе. Оборудование разработано с учетом запросов клиентов и универсально в использовании. Дробилка Sandvik может применяться при добыче и переработке гранита и известняка в карьерах, в проектах по вторичной переработке стройматериалов, бетона и асфальта.

Универсальность дробильно-сортировочного оборудования достигается благодаря широкому перечню опций, которые позволяют создать решение, идеально соответствующее потребностям каждого конкретного производства.

Мобильные комплексы Sandvik – это высокопроизводительное оборудование для предприятий горной и строительной отраслей.

Дробильное оборудование

Массивные установки, предназначенные для измельчения твердых пород или других материалов относятся к дробильным агрегатам. устройства могут работать от электрического или гидравлического привода. Путем механического ударного воздействия, раскалывания, сдавливания крупные куски измельчаются до заданного размера. Дробильное оборудование может быть стационарным, мобильным, передвижным.

Виды дробильных установок

Стационарные агрегаты устанавливаются на обогатительных фабриках, измельчая породу до нужной фракции в несколько этапов. Дробильно-сортировочное оборудование (ДСО) используют комплексно, дробление ведут в несколько этапов, добиваясь нужного измельчения. После первичного дробления материал просеивается, подается транспортерами на следующую ступень фракционирования.

Виды измельчителей по механико-конструктивным признакам:

Конусные дробилки

Оборудование устанавливается на обогатительных фабриках для измельчения металлической руды и твердых скальных пород. Сырье после предварительного измельчения поступает в загрузочную воронку устройства.

Особенности конструкции

Дробильное оборудование представляет корпус с закрепленным неподвижно конусом из твердой марганцевой стали. В нем на качающейся оси закреплен конус, совершающий колебательные движения. Щель между статором и ротором меняет размер, порода измельчается и непрерывно падает вниз.

Достоинства

малую шумность дробления;

непрерывный ссып, отсутствие холостого хода;

высокое качество дробления;

эффективно с породой любой влажности.

В зависимости от требования к размеру фракции используют серии измельчителей ККД, КСД, КМД- крупного, среднего и мелкого дробления. Разработана компактная конусная инерционная дробилка малой производительности с вибратором дебалансного типа.

Недостатки

Конусные фракционаторы энергоемкие и массивные. Они стоят на фундаменте особой конструкции в просторном помещении. Истирающиеся пластины конуса требуют замены, трудоемкая и дорогостоящая операция. Мелкая пыль ускоряет абразивный износ привода качающегося конуса.

Щековые дробилки

Агрегат устанавливается на первом этапе грубого дробления твердых пород. Измельчитель состоит из рабочего механизма – массивной неподвижной и такой же подвижной плиты. Поверхности расположены под углом, клином расширяются вверху, образуя приемный зев. Подвижная пластина закреплена на шатунном приводе качается, давит попавшую в щель породу, измельчая ее, по мере опускания. Привод клиноременный от ДВС или электромотора. Различают измельчители со сложным (ЩДС) и простым (ЩДП) движением подвижной щеки.

Особенности конструкции

Процесс дробления нерегулируемый – камень может распадаться на пластины и лещадные зерна. Поэтому после первичного измельчения породы ее направляют на другие установки для фракционирования.

Используют камнедробилки для раздавливания, истирания породы или другого материала. Размер кусков зависит от размера нижней, выпускной щели между щеками.

Разрабатывается новый тип энергосберегающих щековых измельчителей с использованием самосинхронизирующихся дебалансных вибраторов.

Достоинства

Конструкция, разработанная сто лет назад, до сих пор незаменима для грубого дробления скальных пород. Она проста в эксплуатации, может использоваться в мобильном и стационарном дробильно-сортировочном оборудовании. Изнашивающиеся сегменты щек удобно менять. Установка эффективно работает на вязких, глинистых породах, отлично измельчает руду. Удельный расход энергии на дробление составляет 0,3-1.1 кВт-ч/т.

Недостатки

1. Агрегат не применяется для обработки вязких волокнистых материалов – древесины, полимеров, мягких металлов.

2. Сильная вибрация требует размещения устройства на прочном фундаменте, первого этажа.

3. Нужен дозатор или питатель на подаче.

4. Требуется стабильное энергопитание.

5. Частая смена истирающихся сегментов щек.

Центробежные дробилки(ЦУД)

Оборудование используется для получения кубовидного щебня, песка, дробления руд и скальных пород. Принцип работы механизма – центробежно-ударный. Частицы разгоняются и вбрасываются в камеру дробления. Разбивается камень за счет полученной кинетической энергии при ударе о статическую поверхность отбойных плит или футеровки из камня. Оборудование используется на заключительном этапе фракционирования.

ДСО поставляется в комплекте:

агрегат для дробления;

транспортеры: загрузочный, разгрузочный;

опорную раму и площадки обслуживания.

Агрегаты отлично измельчают породу до нужной фракции. Они безопасны в эксплуатации, обладают низкой металлоемкостью. Выпускаются стационарные и передвижные установки на основе ЦУД.

Самоходное или передвижное дробильное оборудование.

Прежде чем транспортировать породу, руду или скальник, сырье нужно разбить на куски, чтобы не возить в кузове воздух. Поэтому в карьерах используют передвижные и самоходные дробилки. Большую популярность получили мобильные установки. Их легко собирать на месте применения.

по способу дробления камней, бетонных конструкций;

по энергетическому обеспечению – электромотор, дизель или гидравлика;

тип шасси – гусеницы, сани, колеса.

Мобильные камнедробилки не нуждаются в фундаменте, могут перерабатывать куски скальных пород и демонтированные строительные конструкции, для вторичного использования бетона и кирпичной крошки.

Типы сортировочных устройств в линии ДСО

Исходный материал измельчается в несколько этапов с просеиванием и фракционированием после каждой установки. Дробильно-сортировочное оборудование используется в комплекте. На выходе получается отсев и рабочая фракция – шихта, щебень, песок размером больше 1 мм.

Линии сортировки создаются под запрос на степень измельчения камня.

Грохоты – ярусные сита, разделяющие измельченную породу по размерам. Они бывают инерционные, колосниковые, вибрационные, барабанные.

Питатели – система загрузки приемного отверстия дробилки камнями. Различают ленточные, шнековые, вибрационные и пластинчатые питатели.

Транспортирующие устройства представлены конвейерами. Их устанавливают на загрузке, промежуточных этапах и выгрузке с доставкой к месту хранения или погрузки. Применяют ленточные, винтовые, роликовые и цепные устройства.

Производство дробильно-сортировочного оборудования

Изготовление оснастки для горнодобывающей промышленности производится на специализированных предприятиях, по лицензии Госгортехнадзора.

Изготовление оборудования под заказ начинается с проектирования линии дробления по условиям заказчика. Стандартизированные агрегаты изготавливаются на предприятиях тяжелого машиностроения или на специализированных заводах. Один из них расположен в Орске, называется «Завод Горных Машин».

Мобильный дробильно-сортировочный комплекс

Дробилки

Пользуясь проверенной временем репутацией разработчика и изготовителя оборудования высокого качества, компания McCloskey International производит полный спектр мобильных дробильных установок: щековые, конусные, роторные.

Штабелирующие конвейеры

Уникальная запатентованная конструкция с противовесом, по принципу которой сконструированы штабелирующие конвейеры McCloskey International, позволяет с максимальной эффективностью выполнять все поставленные задачи владельца и операторов в кратчайшие сроки.

Вибрационные грохоты

2 режима эксплуатации: сухое грохочение и промывка материала на ситах. Вибрационные сортировочные машины McCloskey бывают подкатные на колесном ходу и гусеничные самоходные. Имеются как компактные модели, так и высокомощные способные перерабатывать тяжелые скальные породы.

Барабанные грохоты

Троммели распределяют сыпучие и кусковые материалы на фракции, работают с почвой, бытовым мусором, строительными отходами, торфом, песком, гравием и древесной щепой и т. д. Барабанные установки McCloskey бывают подкатные на колесном и самоходные на гусеничном ходу.

Посмотрите видео с поставленными нашей компанией комплексами McCloskey в регионах России. Посмотреть все города России с техникой McCloskey Вы можете здесь.

Роторная дробилка I54 и трехдековый грохот S130 3DT

Переработка ПГС: щековая дробилка J44 + роторная дробилка I44 + сортировочная установка S130 3DT

Передвижное мобильное дробильно-сортировочное оборудование, цены на которое оправдывают себя за счет высокой экономичности, практически полностью вытеснил свой стационарный аналог на рынке сортировочного оборудования.

Отличительные особенности и преимущества:

- мобильное оборудование не требует установки специального фундамента или подготовки проектной документации, не требует демонтажа;

- не нуждается в возведении специальной инфраструктуры, нет дополнительных затрат на запуск в эксплуатацию;

- может перевозиться при помощи автомобильного транспорта или железной дороги;

- дробильные и сортировочные машины могут быть готовы к эксплуатации менее, чем за час.

Валковые агрегаты

В таком типе оборудования дробление осуществляют поворачивающиеся горизонтальные валы, параллельные друг другу. Крупные элементы подаются сверху, затягиваются в щель между валами, измельчаются вращательным давлением и просыпаются вниз. Валы имеют рифленую, зубчатую или гладкую поверхность. Наиболее эффективны в работе зубчатые валки, которые раскалывают куски, активно засватывая их с помощью выступов.

Производительность валкового дробильного устройства зависит от прочности камней, скорости оборачиваемости валков и размера загрузочной щели. При этом ставят валки различной длины и диаметра. Например, дробилка с пропуском камней 1200 на 1200 мм весит 20 тонн и перемалывает в час около 65−145 тонн материала.

Молотковые дробительные устройства

Используются для измельчения угля, мела, известняка, гипса, асбеста различной степени крупности. Дробление производится молотками, расположенными по окружности и вращающимися с большой скоростью. Порода дробится не только ударами, но и при соприкосновении со стенками корпуса, переработанный материал высыпается в колосниковые щели.

В дробилках этого типа производительность зависит от влажности подаваемого материала и его физических свойств. В конструкции предусмотрено регулирование ширины разгрузочного отверстия и расстояние между решеткой и концом молотка, эти параметры изменяют в зависимости от требуемой крупности переработки. Основным недостатком является быстрое изнашивание колосников и молотов, а преимущества состоят в тщательном измельчении и простой конструкции.

Центробежные дробилки

Для разрушения не очень крупных камней (не больше 100 мм) используется оборудование, работающее по типу центрифуги. В нем камни разгоняются с помощью центробежной силы и распадаются от ударов друг о друга или о стенки камеры. При попадании внутрь крупных кусков породы развивается дисбаланс, что ведет к выходу из строя оборудования и порче узлов. Разработаны специальные устройства по типу воздушной подушки, но полностью избавиться от проблемы не удается.

Самоходное и передвижное дробильное оборудование

В последнее время популярность отдается мобильным устройствам перед самоходными установками. Первые могут быстро собираться в рабочее положение и передвигать по карьеру в поисках удобного места работы. Такие машины позволяют действовать на ходу, поэтому процесс добычи породы удешевляется из-за отсутствия дополнительной транспортировки материала. Мобильные дробилки ставят без дорогостоящих фундаментов. Передвижные дробилки делят:

- по разновидности технологии процесса (разомкнутый или замкнутый цикл, первичное или вторичное дробление камней или строительных материалов);

- по типу используемой энергии (электрика, с дизельным приводом, гидроприводом, комбинированное энергоснабжение);

- по типу шасси для передвижения (салазки, колеса, гусеницы и др.).

Наиболее экономичным является электрическое, при этом питание должно быть от внешнего источника, особенно актуален такой тип потребления при низких температурах, когда гидравлические и дизельные приводы не работают. Недостатком является невозможность работы вдали от ЛЭП.

Мобильные дробильные агрегаты применяют не только в карьерах для измельчения вновь добываемых пород, их ставят рядом с демонтируемыми постройками для переработки монолитных конструкций, бетона, кирпича, других строительных материалов после разборки сооружения. Современное оборудование изготавливают с использованием автоматического или компьютерного управления, что упрощает работу обслуживающего персонала.

Сфера применения сортировочной техники

Основная сфера применения дробильно-сортировочной техники — горнодобывающая промышленность. Без этого оборудования невозможно обеспечить выполнение поточной технологии переработки и подготовки сырья.

Агрегаты незаменимы при разработке карьеров. Они также необходимы:

- в дорожно-ремонтном строительстве;

- на бетонных заводах;

- на заводах по переработке попутно добываемых вскрышных, вмещающих и других пород;

- в водном хозяйстве;

- на предприятиях, занимающихся рециклингом изделий из бетона, железобетона;

- в гражданском строительстве.

Отдельные виды дробильно-сортировочных комплексов эффективно применяются в самых различных областях. Они увеличивают производительность, повышают качество, снижают стоимость конечного продукта, сокращают сроки работ.

Конструкция сортировочной установки

Некоторые конструктивные особенности оборудования зависят от типа агрегата. Но в большинстве своем комплексы состоят из следующих элементов:

- узел первичной обработки (выполняет дробление крупных кусков горной массы);

- узел вторичной обработки (проводит измельчение до заданной фракции дробленого материала):

- пластинчатый питатель;

- опора питателя;

- колосниковая решетка;

- щековая дробилка;

- вибросито;

- площадка;

- загрузочный транспортер;

- загрузочный лоток;

- тормозная система;

- бункер;

- возвратный и классический конвейер;

- конусная дробилка;

- загрузочная воронка;

- вибрационный грохот;

- блок управления.

Если производственный процесс требует приготовления мытого сырья, ДСУ дополняют спиральным классификатором. Еще одно преимущество сортировочных установок — простая модифицируемость. Оборудование снабжается несколькими электроприводами.

Технические характеристики ДСУ и ДСК

- производительность — 50-120 т/ч;

- суммарная мощность — 150-825 кВт;

- крупность питания — 200-800 мм;

- масса агрегата — 54-73 т и более;

- размер выходного сырья — 0-40 мм;

- размер подаваемого сырья — 0-800 мм;

- содержание пыли в готовом продукте — 3.5-15%.

При изготовлении оборудования применяются высокопрочные виды стали, которые от коррозии защищают специальными полимерными покрытиями. Характеристики одной и той же модели ДСУ могут различаться в зависимости от обрабатываемой горной массы.

Принцип действия дробильно-сортировочной установки

Каждый узел оборудования выполняет свою часть работы. На первом этапе экскаватор загружает в приемный бункер горную массу или строительные отходы. Пластинчатый питатель передает материал в дробилку. Далее процесс проходит следующие этапы:

- дробленый продукт попадает на ленточный конвейер;

- доставляется к воронке;

- падает на подающий конвейер;

- загружается в вибрационный грохот;

- попадает на вибросито, где сортируется;

- подходящая фракция ссыпается в бункер;

- оставшиеся над решеткой крупные части передаются в конусную дробилку;

- передача измельченного материала на конвейер;

- подача продукта в воронку;

- загружается в вибрационный грохот;

- процедура отсева повторяется.

Готовый продукт может сгружаться при помощи отвальных конвейеров прямо на площадке склада или отгружаться в кузов автотранспорта. Если необходима отмывка сырьевой массы, то после ее измельчения она по конвейерам поступает в классификатор.

Виды дробильно-сортировочной техники

Сортировочные комплексы подразделяют на стационарные и мобильные. Стационарные установки – это крупные многофункциональные агрегаты. Монтируются на опорную раму и фундамент на складе, производственной площадке. Могут доукомплектовываться узлами. Выполняют одну или несколько стадий дробления. Если стационарная установка рассчитана на первичное измельчение, тогда в 8 из 10 случаев используется щековая дробилка.

Для повторных этапов используют молотковые, конусные, валковые или роторные агрегаты. Сортировку выполняют вибрационные грохоты. Стационарное оборудование используется в горнодобывающей промышленности. Нередко его применяют и компании по утилизации, переработке строительных отходов, ЖБИ. Именно эти машины называют комплексами.

Мобильные ДСУ устанавливаются на карьерах с небольшими запасами, где годовая производительность готового продукта не превышает 100 000 м3 материала. Главное условие эксплуатации — близость автотрассы. Машины различаются по степени производительности: малая, большая, средняя. Мобильные агрегаты могут быть электрическими, дизельными, комбинированными.

Выполнять одну и более функций. Вместо опорной рамы у них предусмотрено шасси. Используются передвижные установки для обработки скальных масс и гравийных материалов.

Выбор оборудования под нужды, на что обратить внимание

При выборе оборудования важно обратить внимание на соответствие производительности оборудования и реальных нужд завода, предприятия. Также важным параметром являются габариты, конструкции, форма, что станет актуальным решением при необходимости монтажа в уже имеющиеся производственные помещения. С недавнего времени широкой популярностью пользуется мобильное оборудование, которое может использоваться на отдалении от основного производства.

Покупка, доставка, установка

Покупка осуществляется с составлением соглашения между сторонами, которое и является важным документом на случай судебных споров. Доставка выполняется с использованием транспортных средств повышенной грузоподъемности, с последующей установкой, наладкой.

Эксплуатация и ремонт

Эксплуатация осуществляется в соответствии с регламентом, указанным в сопроводительной документации. Технический паспорт изделия также регламентирует возможные сроки проведения технического обслуживания, ремонта.

Российский рынок и зарубежные рынки оборудования

Российский рынок занимает одну из лидирующих позиций в сфере производства различных агрегатов и устройств дробильно-сортировочного типа для промышленности. Обеспечивается ряд контрактов со странами Латинской Америки, Азии на поставку, монтаж, настройку рабочих характеристик оборудования для горной промышленности. Российские специалисты проводят техническое обслуживание и поддержку эксплуатации агрегатов в Украине, Белоруссии, Казахстане, Киргизии.