Исторические факты

- Идею копающего колеса впервые высказал Леонардо да Винчи в начале XVI века. B 1884 году американский инженер Ч. Смит получил патент на экскаватор c 2 роторными колёсами, расположенными симметрично относительно конвейера. Первый роторный экскаватор был изготовлен в Германии в 1916 году по патенту французского инженера Г. Швандера. Первые роторные экскаваторы в CCCP были созданы в мастерских Часов-Ярских карьеров огнеупорного сырья в 1950-x годах, a промышленное производство началось в 1958 году[1].

- Борис Гудыменко, машинист роторного экскаватора, один из участников бригады Г. И. Мозера, которая успешно впервые испытала и внедрила технику из ГДР, в 1978 году, в числе группы инженерно-технических работников Экибастузского бассейна, получил Государственную премию СССР[2].

- Крупнейший в мире 14 200-тонный роторный ковшовый экскаватор Bagger 293 был смонтирован на открытой разработке бурого угля в Гамбахе (ФРГ). Его производительность 240 тысяч м³ угля за 24-часовой рабочий день, длина — 220 м, высота — 96 м, 20 ковшей, ёмкость ковша — 15 м³[3].

- В компьютерной игре «S.T.A.L.K.E.R.: Зов Припяти» присутствует брошенный ржавый роторный экскаватор[4]. Также это есть в «World of Tanks», на карте «Тундра».

Классификация траншейных экскаваторов

Землеройная техника подразделяется на несколько категорий. Чтобы четко ее классифицировать, берут во внимание несколько параметров.

По типу рабочего органа:

- Роторные. Представляют собой аналог колеса, на ободе которого закреплены режущие элементы. Ротор держится на дышле, закрепленном в шарнирном соединении транспортного средства.

- Цепные. Состоят из бесконечной цепи, определенным образом закрепленной на несущей конструкции.

Читайте также: Ходоуменьшитель и понижающий редуктор на трактор МТЗ

По типу рабочих элементов:

- Ковшовые. Ковш траншейный представляет собой резервуар, предназначенный для забора породы и поднятия ее на поверхность.

- Режущие. На основании подвижного инструмента закрепляются скребки, зубья, резцы. Используются для разрушения плотного грунта (бетона, асфальта, вечной мерзлоты, скалы).

- Комбинированные. Сочетают в себе ковшовые и режущие элементы. Применяются при работе на местности с непостоянными свойствами грунта.

По предназначению:

- Траншейные. Используются для прокладки траншей с ровным дном.

- Дренажные. Предназначаются для создания дренажных канав различной конфигурации.

- Канальные. Используется максимально широкий траншейный ковш для экскаватора, чтобы создавать широкие каналы в один проход.

По типу шасси базового устройства:

- Гусеничные. Как правило, используется ходовая часть от средней и тяжелой техники.

- Колесные. Для получения нужного результата производители ставят землеройные приспособления на машины с полным приводом.

По ширине канавы:

- Узкотраншейные. Применяются для прокладки кабелей и водопроводов в частном секторе. Делают канаву шириной 14-30 см. К такой категории техники относятся экскаваторы траншейные цепные ЭТЦ 1609.

- Широкотраншейные. Используются для строительства каналов, изготовления дренажа и кюветов. Ширина захвата составляет 31-80 см.

По способу соединения с тягачом:

- Навесные. Жестко фиксируются с кронштейном ходового агрегата. Не имеют опоры на грунт.

- Прицепные. Базируются на шасси, рама которого имеет сцепление с прицепным устройством тягача.

По типу привода траншейные экскаваторы подразделяются на электрические, механические и гидравлические. Наиболее производительными считаются агрегаты с комбинированным приводом для экскаватора.

Производители роторных экскаваторов

- Новокраматорский машиностроительный завод

- Азовмаш

- Донецкгормаш

- Красноярский завод тяжёлого машиностроения[5]

- ThyssenKrupp

- FAM (Förderanlagen Magdeburg)[6]

- TAKRAF

- До 1989 года в ЧССР выпускались модели K 300, KU 300, KU 300B, K 800, K 800 B и KU 800. Теперь в Чехии производятся K 800B/12, K 2000, KK 1300 (KK 1300/K 111), UNEX KU 800/20, KU 300.15 (KU 300S.13/K70). В России остался один KU 800, который работает в карьере Стойленского ГОКа[7][8]. Он был изготовлен в Чехословакии, первые узлы начали поступать на комбинат в марте 1968 года, а собрали и запустили его в работу в начале 1970-х годов. В Красногорском архиве хранится лента Ростовской студии кинохроники, рассказывающая об этом событии[9][10].

Область применения траншейных экскаваторов

Рабочим инструментом этих машин являются цепи на роликах или ковши, жестко закрепленные на вращающемся колесе. Основное назначение землеройной техники — копать траншею определенной глубины и ширины. Сфера использования траншейных экскаваторов довольно широка.

Они привлекаются к земляным работам на таких объектах:

- Магистральные трубопроводы. Копка грунта проводится на значительную глубину для защиты труб от давления транспорта. Ширина траншей может составлять до 120 см. Если ковш траншейный для экскаватора имеет недостаточную ширину, то проходка проводится столько раз, сколько необходимо для достижения заданных параметров.

- Строительство жилых домов и инженерных сооружений. Экскаватор траншейный цепной способен выкопать глубокий котлован для фундамента. Используя рабочий орган, ширина которого составляет 40-60 см, землеройная машина делает ровную и аккуратную канаву под ленточный фундамент.

- Разработка карьеров добычи полезных ископаемых. Как правило, для этого используются агрегаты с роторным рабочим органом. Форма ковша экскаватора рассчитана на захват большого объема сыпучего материала и его доставку до транспортера.

- Прокладка силовых и коммуникационных кабелей. Для таких целей используется оборудование, ширина которого составляет 14 см. Для достижения необходимого уровня точности машина оснащается электронными контролирующими и управляющими устройствами.

- Защитные сооружения. Рытье траншеи проводится по заранее заданным параметрам. Результатом землеройных работ является создание окопов, открытых щелей, ходов сообщения и заглублений для блиндажей. Защитные сооружения для подразделений силовых структур роют на полигонах и в районах боевых действий для укрытия личного состава.

- Дренажная система. Техническая составляющая этого производственного процесса предполагает рытье канавы под определенным углом. Для того чтобы достичь желаемого результата, в кабине экскаваторщика устанавливается специальное оборудование, позволяющее выполнить работу в соответствии с заданными параметрами.

- Ирригация. Когда осуществляется разработка месторождений драгоценных камней и металлов, возникает необходимость подвода воды в большом количестве. В том случае, когда применение технологии бестраншейной укладки труб невозможно, канавы копаются открытым способом.

При строительстве и обслуживании путей сообщения машины используются для обустройства откосов и кюветов.

Устройство рабочего органа

Как правило, для размещения землеройного оборудования берется базовая модель автомобиля, трактора или гусеничного вездехода. При изготовлении армейского экскаватора базой служит танк без вооружения. Сам рабочий орган изготавливается отдельно, с возможностью использования на любом типе самоходной техники.

Состоит землеройный инструмент из таких частей и механизмов:

- Рама. Изготавливается из стали самого высокого качества. В зависимости от предназначения инструмента его рама делается в форме полосы или балки. Основой балок являются усиленные стальные уголки и швеллеры. Длина рамы составляет от 200 см до 1000 см.

- Звездочки. Устанавливаются на передней и задней части рамы. Одна из звездочек является ведущей, на нее подается вращающее усилие от привода. Количество звездочек на одном конце рамы варьируется в пределах 2-20 штук в зависимости от ширины режущей (ковшовой) части.

- Цепь. Изготавливается этот механизм из низколегированной стали, устойчивой к истиранию. Цепь зафиксирована на звездочках, имеет опоры на ролики, расположенные на раме. Звенья цепи скреплены прочными и надежными стальными заклепками. Предусмотрена возможность изменения ширины цепи за счет установки разных типов режущих элементов.

- Механизм натяжения. Он представляет собой кронштейн с пружинами, оттягивающими направляющие ролики в сторону от рамы. Современные инструменты оборудованы электронными системами контроля и регулировки степени натяжения цепи.

- Режущие фрагменты. При проведении работы в мягком грунте используются ковши, которые одновременно режут, набирают и выносят материал на поверхность. Если необходимо сделать узкую траншею или проложить канаву в плотном грунте, то используются насадки в форме резцов различной конфигурации. Для работы с камнем применяется оборудование стойкое к истиранию.

- Приспособления для приема выбранного грунта. В зависимости от особенностей выполняемых задач рабочий орган комплектуется транспортером или роторным выбрасывателем. Выброс грунта в отвал осуществляется на расстояние 0,2-10 м от края траншеи.

Современные инструменты комплектуются защитными устройствами, предупреждающими их поломку при встрече с препятствиями (камни, железобетон, железные изделия). В таких ситуациях происходит отклонение режущего инструмента от твердого объекта. В последующем этот объект извлекается в целом или раздробленном виде.

Принципы работы

Погрузка рабочего органа (рамы или ротора) в грунт производится под давлением системы блоков и гидравлических цилиндров. Глубина опускания выставляется заранее или регулируется из кабины оператора. Современные инструменты оборудованы специальным механизмом, который автоматически компенсирует колебания тягача, которые возникают при езде по пересеченной местности. Благодаря этому дно траншей всегда сохраняет идеальную горизонталь или прокладывается под точно заданным углом.

Рабочая часть экскаватора всегда находится в его нижней части и движется по ходу движения базового транспортного средства. При использовании навесной рамы используется особое устройство, замедляющее ход машины до минимума. Навесные цепные инструменты могут состоять из нескольких секций, позволяющих делать канавы глубиной до 800 см. В этом состоит преимущество цепных устройств перед роторными. Даже самый большой роторный экскаватор может копать на максимальную глубину 350 см.

Выброс поднятого наверх грунта осуществляется разными способами. Конвейер подает материал в отвал или в кузов грузового автомобиля (прицепа). Барабанный метатель разбрасывает выбранную породу на значительное расстояние, покрывая местность ровным слоем материала. В некоторых случаях используется один или два шнека. Постоянно вращаясь, лопатки сдвигают выбранный грунт с транспортера, располагая его с одной или двух сторон траншеи. Отвал делается на таком расстоянии от края канавы, которое предотвращает его скатывание обратно вниз.

Некоторые модели траншейных экскаваторов комплектуются тяжелым фронтальным отвалом. Такие машины осуществляют выравнивание местности по трассе отрывки траншеи, что значительно повышает качество результата. Сразу после укладки труб или кабеля отвал используется для засыпки канавы.

Достоинства траншейных экскаваторов

Эти машины востребованы во многих отраслях строительной деятельности. По мере развития технологий конструкция землеройных машин постоянно совершенствуется, а их возможности неуклонно возрастают.

Применение траншейных экскаваторов дает такие преимущества:

- Высокий коэффициент полезного действия. По сравнению с одноковшовыми аналогами траншейные устройства выполняют работу намного быстрее при меньших затратах топлива и технических жидкостей.

- Качество выкапываемых траншей. Благодаря особой конструкции ротора и цепной рамы стенки канавы получаются идеально ровными, а дно точно соответствует горизонтали. После прохождения траншейной машины отсутствует необходимость в проведении дополнительных работ.

- Многофункциональность. Траншейный экскаватор может комплектоваться дополнительным оборудованием (дорожной фрезой, гидромолотом, погрузочным ковшом). Применение одновременно нескольких копающих устройств позволяет нарезать параллельные щели в твердой породе или вечной мерзлоте для последующей разработки.

- Мобильность. Для транспортировки стрела поднимается и жестко фиксируется в статическом положении. Навесное оборудование может перевозиться в кузове грузовика или прицепе.

Траншейные экскаваторы и сегодня широко используются на масштабных стройках и в городских условиях представителями коммунальных служб.

Применение и эксплуатация роторных экскаваторов

Принцип работы роторного экскаватора заключается в извлечении массы горной породы посредством работы ковшей, которые закреплены на самом роторном колесе. За счет того, что они имеют свойство вращения вокруг собственной оси, происходит их полное наполнение. Работоспособность роторных экскаваторов не становится менее продуктивной при температурах любого уровня, эти монстры способны к выдерживанию любого вида нагрузок и беспрерывной функциональности.

Роторные экскаваторы, за счет беспрерывного производства, способны также транспортировать и отгружать добытые породы в транспортные средства любого вида.

Разгрузка ковшей роторного экскаватора может производиться двумя способами. Она может производиться гравитационным способом и инерционным способом. При типе разгрузки ковша гравитационным путем, она происходит за счет действующих сил, производимых породой, когда она проходит в зоне разгрузки, вверху ротора.

Если же разгрузка ковша происходит по инерционному типу, тут происходит влияние центробежных сил, которая воздействуя на массу пород, выбрасывает их из ковша. Для достижения данного действия происходит обеспечение вращения роторного колеса порядка в пять раз большее, чем у гравитационного. Выгрузка горных масс производится на конвейер, он располагается сбоку на экскаваторе, после чего обеспечивается их подача на конвейер разгрузки посредством системы перегрузки.

Сходства и различия конструкций

Принцип действия и устройство роторных экскаваторов у большинства механизмов одинаковые. Они представляют единую систему и состоят из поворотной платформы, к которой крепятся важные узлы: ходовая часть, кабина с пультом управления, надстройка с мачтами, отвальная и роторная стрелы с конвейерной лентой.

Разница бывает существенной только в:

- количестве ковшей, диаметре круга, к которому они крепятся;

- длине стрелы;

- размещении надстройки;

- метраже отвала, его поворотах и в тоннаже противовеса;

- мощности двигателя;

- способах разгрузки ковшей (от центробежной силы или от тяжести) и в передвижении.

Существуют незначительные отличия модификаций, выраженные в ковшовой вместительности, глубине, высоте копания. Они сказываются на том, как используют агрегаты.

История создания

Идея копающих колес была высказана еще в начале шестнадцатого столетия знаменитым ученым Леонардо да Винчи. Однако прототип современного экскаватора, оснащенного парой роторных колес, симметрично расположенных по отношению к конвейеру, был запатентован американским инженером Ч. Смитом лишь в конце девятнадцатого века.

На сегодняшний день индустрия производства подобного оборудования развивается путем выпуска машин, обладающих высокой производительностью, а также увеличенной удельной силой, с помощью которой осуществляется процесс выкапывания траншей и добычи полезных ископаемых.

Технические параметры агрегатов

Характеристики видов и моделей отличаются цифровыми показателями. За основу можно взять средние или конкретные числа, но каждый вид оборудован телескопической (складывающейся) или стационарной стрелой, на конце которой вращается ротор. Закрепляется её положение при помощи лебёдки и тросов, пропущенных между полиспастами на мачтах. С противоположной стороны устроена аналогичная отвальная стрела. Механизм их опускания и поднимания проходит по одинаковой схеме, угол зависания регулируется противовесами. Эти части все вместе образуют надстройку, способную поворачиваться вокруг оси на 360°. Это значительно расширяет возможности добычи. Узел разгрузки (конвейер) имеет автономную поворотную механику с углом отклонения 270°, что упрощает прокладку подъездных путей для транспорта. Принцип работы карьерных и траншейных агрегатов почти идентичен.

Читайте также: Прицепной мини-экскаватор – находка для объектов малого строительства

При средних размерах роторного колеса 18–20 м в диаметре с вместимостью ковшей 12 литров, глубиной разработки в 25 метров и удвоенной высотой производительность составит до 10 тысяч м3/час.

Оснащение трансмиссии гидромотором упрощает изменения скорости рабочего хода от 3,5 до 120 м/с. Ковшовая цепь движется стабильно и равномерно от 0,75 до 1,06 метра за секунду. Самоходный экскаватор способен развивать 4 транспортные скорости: минимальная 1,25, максимальная 7,60 км/час.

Вопрос о том, зачем нужен роторный экскаватор, отпадает сам. Многоковшовые машины все операции по добыче, загрузке, выгрузке выполняют одновременно. Одно действие плавно переходит в другое, образуя круговую цикличность.

Самый большой в России роторный экскаватор ЭРШРД-5250

На разрезе «Берёзовский-1» в городе Шарыпово Красноярского края бурый уголь добывают при помощи пары самых крупных в стране экскаваторов роторного типа. ЭРШРД-5250 — это «Экскаватор роторный шагающе-рельсовый добычной». Два десятка ковшей, закреплённых на роторе-«колесе» этой гигантской самоходной машины, способны вынимать до 5250 кубометров угля в час.

1. Длина стрелы экскаватора этого типа позволяет ему обрабатывать пласты до 30 метров в высоту. Именно поэтому ЭРШРД-5250 на Берёзовском работают парой: мощность угольного пласта на этом месторождении достигает 60 метров!

3. Принцип действия роторного экскаватора основан на непрерывном вращении большого «колеса»: расположенные по его окружности ковши зачерпывают породу или уголь и затем самостоятельно опорожняются под действием сил гравитации или инерции.

4. ЭРШРД-5250 можно сравнить с 17-этажным домом: высота агрегата составляет 51 метр.

5. Масса экскаватора — около 4000 тонн. Столько же весили, к примеру, более 2500 популярных в советские времена легковых машин ГАЗ-24 «Волга».

6. Экипаж ЭРШРД-5250 составляет 4 человека (машинист, оператор, специалист, следящий за разгрузкой и транспортировкой горной массы и бригадир экипажа).

7. Идею «копающего колеса» придумал ещё Леонардо да Винчи в XVI веке. Однако путь от идеи до её реализации занял несколько сотен лет: принцип действия роторного экскаватора был запатентован в США в конце XIX века, первый действующий агрегат создали в Германии в 1916 году, а в нашей стране роторные экскаваторы начали использовать в середине XX века в Донбассе.

8. На роторном колесе диаметром 11,5 метров установлено 22 ковша. За час агрегат добывает 4500 тонн угля. Меньше чем за минуту заполняет вагон грузоподъёмностью 84 тонны.

Мировые роторные экскаваторы-монстры

Большой горный комбайн работает в Германии близ Кёльна на шахте «Гамбах». Bagger 288 имеет высоту 94 метра и длину 220 м. Огромное колесо диаметром 32 м весит 13 500 т, закреплено на 60-метровой стреле. Производительность гигантского роторного экскаватора – 245 тысяч м3 в сутки. Способен выкапывать уголь с глубины 100 м. Передвигается по поверхности на 12 гусеницах. Их размеры (высота 3, ширина 3,5, длина 15 метров) рассчитаны в соответствии с общим весом.

Обслуживается чудо техники бригадой из 5 человек. Работа на одном месторождении продолжается до тех пор, пока будет целесообразной и выгодной. Главная трудность – при перемещении удерживать равновесие ротора и правильное направление, чтобы избежать раскачки. Кроме того, очень важно выбирать ровную поверхность.

Конкурировать со своим сородичем может Bagger 293. Он построен в 1995 году для формирования карьеров, работает непрерывно по 3–5 суток. Входит в Книгу рекордов как обладатель крупнейшего механизма.

Людей не перестаёт удивлять, как это работает. Оказывается, достаточно просто соблюдать правила техники безопасности, владеть инженерными знаниями, и обслуживание подобных агрегатов не составит труда.

Достоинства использования налицо. Длительный срок эксплуатации (60–70 лет), огромнейшие объёмы работ и количество выполняемых функций быстро окупают затраты на строительство, техническую поддержку.

Читайте также: Фронтальные погрузчики в Москве — продажа, сервис

Многоковшовые роторные экскаваторы

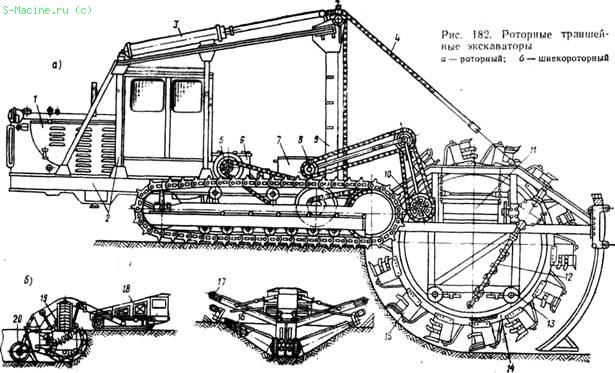

Многоковшовые роторные экскаваторы изготовляются двух видов: для продольного копания — траншейные и радиального копания — для рытья котлованов и вскрышных работ.

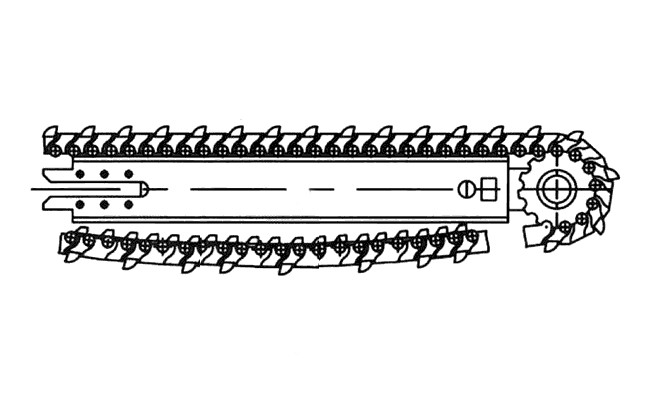

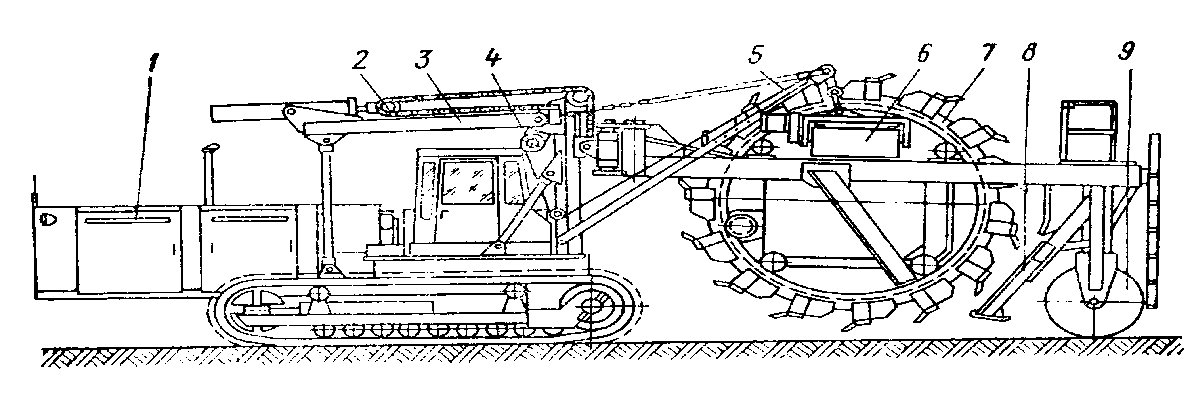

Роторные траншейные экскаваторы (рис. 182). Экскаватор состоит из тягача / и рабочего органа. Тягачом для экскаватора может быть серийный гусеничный трактор или специально изготовленный тягач из сборочных единиц и деталей серийных гусеничных тракторов.

Рабочий орган представляет собой ротор 14, на котором по внешней окружности смонтированы ковши 15 с зубьями. Ротор направляется и поддерживается роликами 13, попарно установленными на раме. Для уширения траншей служат боковые фрезы 12.

Ленточный транспортер 11, помещенный внутри верхней внутренней части ротора, имеет в вертикальной плоскости криволинейное очертание. Благодаря такой форме обеспечивается необходимая дальность отброса грунта. Все сборочные единицы рабочего органа смонтированы на специальной металлической раме, которая своей передней частью подвешена к основной раме 2, 9 тягача. Для подъема и опускания рабочего органа служат тяга 4 и гидроцилиндры 3, установленные в верхней части основной рамы тягача.

В кинематическую цепь передачи движения рабочему органу входят: редукторы 6 и 7, соединенные цепной передачей 5, и открытая цепная передача из двух ступеней 8, 10, шарнирно связанных между собой шестерней, находящейся в зацеплении с зубчатым венцом ковшового ротора.

Роторные экскаваторы изготовляются для рытья траншей:

| Глубиной, м . ……. | 1,3 | 1.6 | 2 | 2,2 | 2,5 |

| 0,23 | 0,8 | 1,2 | 1,7 | 2,1 | |

| Шириной по верху, м….. | 0,23 | 0,8 | 2,04 | 2,52 | 3,2 |

При необходимости изготовления траншей с откосами применяют шнекороторные и двухроторные многоковшовые экскаваторы.

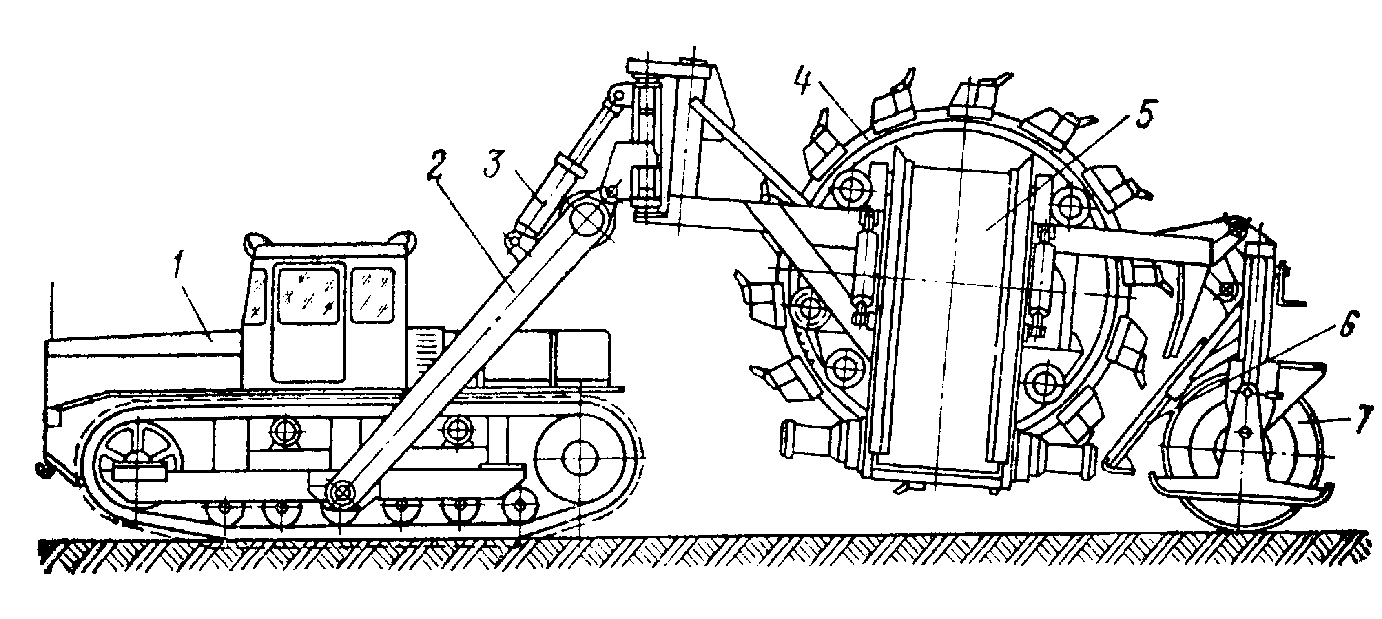

Шнекороторный экскаватор (рис. 182,6) образовывает за один проход траншею трапециевидного профиля при помощи перемещаемого тягачом 18 рабочего органа, состоящего из ротора 19, шнековых откосников 16 и отвальных конвейеров 17. Положение ротора относительно дна траншеи определяется колесами 20.

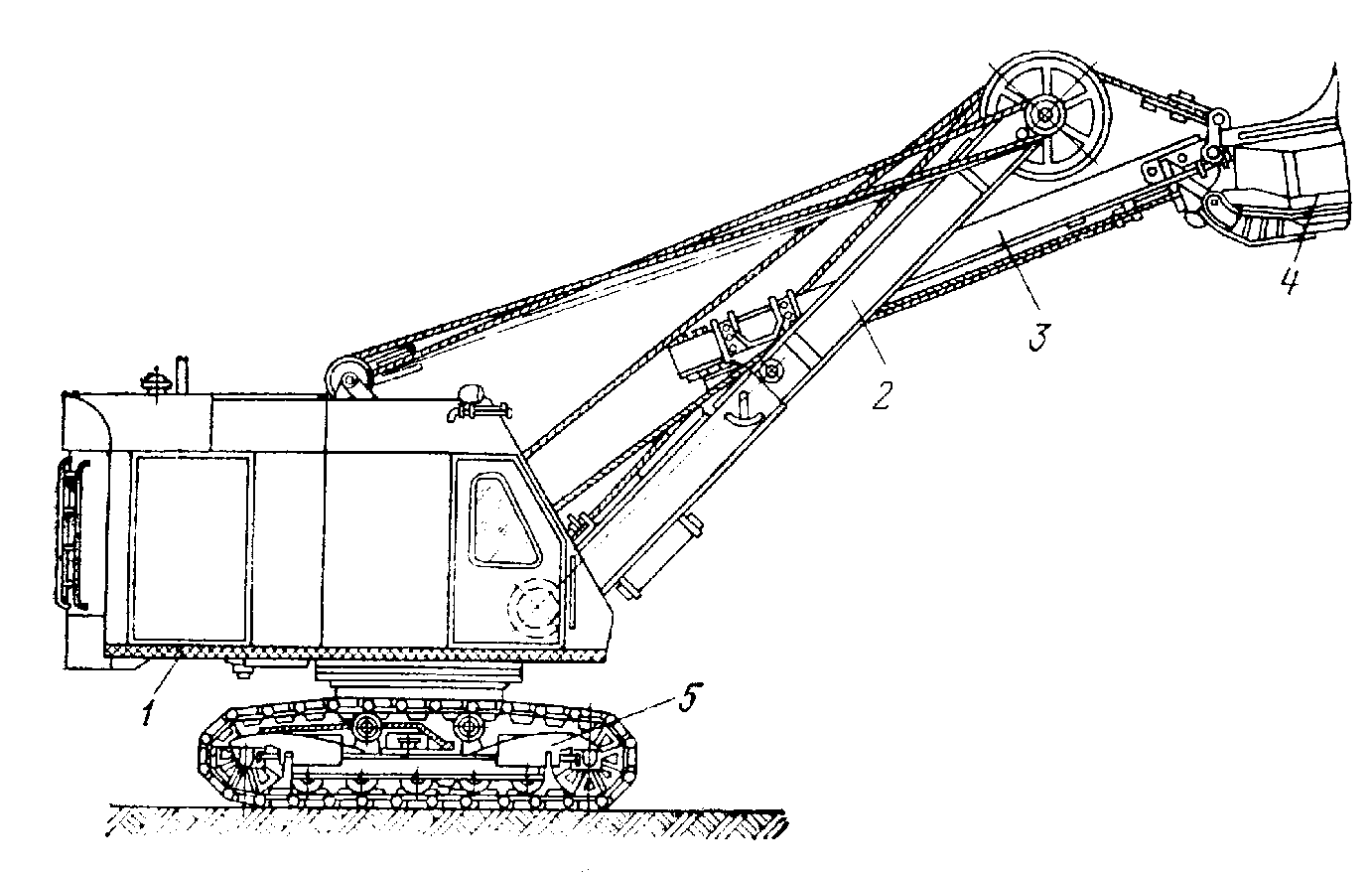

Рис. 183. Роторный полноповоротный экскаватор

Роторные полноповоротные экскаваторы применяются в строительстве для отрывки крупных котлованов, выемок и каналов, на вскрышных и добывающих работах в карьерах, а также на погрузочных работах на крупных складах строительных материалов.

Момент от массы ротора и стрелы уравновешивается массами отвального конвейера 13 и силовой станции 12, установленных с противоположной стороны поворотной платформы 11. При вращении ротора ковши режут и набирают грунт, двигаясь снизу вверх. Срезаемый ковшами грунт выгружается из ковшей на дисковый питатель 19 и с него на ленту приемного конвейера 3, смонтированного на стреле. С приемного конвейера грунт передается на отвальный конвейер. Подъем и опускание стрелы экскаватора обеспечиваются гидроцилиндром 4, а изменение угла наклона отвального конвейера — гидроцилиндром 15.

Для обеспечения перемещения грунта по приемному конвейеру 3, при большом угле его наклона, предусмотрен прижимной конвейер 18. Привод приемного конвейера обеспечивается мотор барабаном 16 и отвального конвейера — мотор-барабаном 14. Отвальный конвейер имеет возможность поворачиваться в плане независимо от поворотной платформы при помощи поворотного механизма 9. На поворотной платформе кроме рабочего оборудования и силовой станции смонтированы все основные механизмы, в том числе привод поворота отвального конвейера; привод поворота 10 поворотной платформы; масляный бак 7, несущая рама 6 и кабина управления 5.

Экскаватором можно вести круговую разработку забоя при стоянке на одном месте. После разработки забоя по дуге радиусом, равным вылету крайней точки ротора, экскаватор перемещается на гусеничном ходовом устройстве 8, Он может разрабатывать ‘грунт как выше, так и ниже стоянки машины.

По сравнению с цепными многоковшовыми экскаваторами одинаковой производительности роторные поворотные экскаваторы имеют на 15 — 20% меньшую массу и на 30 — 40% меньшие знергорасходы. Одним из ценных преимуществ их по сравнению с цепными является возможность послойной разработки полезных ископаемых.

Для строительных работ изготовляются полноповоротные экскаваторы с диаметром ротора 2,1 и 3,9, с ковшами вместимостью 0,04 и 0,1 м3, производительностью до 250 — 600 м3/ч.

Более крупные полноповоротные роторные экскаваторы обеспечивают производительность от 3000 до 7200 м3/ч.

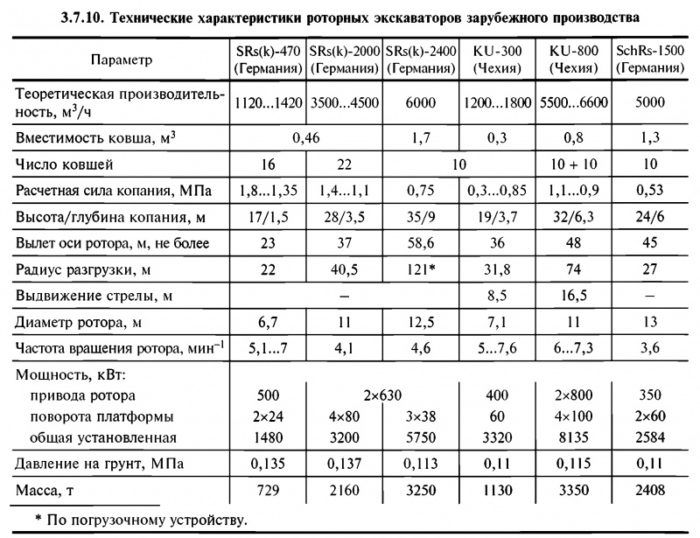

Технические параметры

Поперечное и радиальное оборудование роторного типа отличается по таким параметрам, как максимальная теоретическая производительность, а также по следующим показателям:

Технические характеристики роторных экскаваторов зарубежного производства

- По варианту опоры стрелы, использующейся для конвейерной разгрузки.

- По отсутствию либо наличию устройства для выравнивания поворотной платформы.

- По максимально допустимому уклону, с помощью которого определяется рабочий горизонт.

Исходя из особенностей разгрузки ковша, роторное оборудование подразделяют на инерционное и гравитационное. В первом случае разгрузка осуществляется под воздействием центробежной силы, которая выбрасывает породу за пределы ковша.

Разгрузка роторного оборудования происходит под влиянием силы тяжести, которое оказывает добываемая порода. Работа инерционных экскаваторов реализуется благодаря высокой частоте вращения колес, что позволяет центробежной силе развить воздействие, превышающее силу гравитации.

У роторных экскаваторов производительность является весьма высокой, и подобное оборудование вырабатывает до 10 000 кубических метров материалов за час. Роторные колеса отличаются внушительным диаметром (17 метров и выше). Рабочий процесс удается оптимизировать также благодаря вместительным ковшам, а добычу различных материалов возможно осуществлять на высоте до 50 метров.

Большие модели

К наиболее мощным зарубежным моделям роторного оборудования относятся экскаваторы на гусеничном ходу от известных европейских марок. К примеру, производительность германских машин SRS-6300 и SchRs-6340 превышает 230000 м3 в сутки. Последняя из перечисленных моделей оснащена 70-метровой стрелой, которая дает возможность осуществлять отработку уступов более 50 метров в высоту и 16 метров в глубину. Расчетной производительностью данного колесного роторного оборудования является 19100 м3, а 4 двигателя привода обладают мощностью 3365 кВт.

Роторный экскаватор SRS-6300

Самым большим роторным экскаватором российского производства считается ЭРШРД-5250, с помощью которого осуществляют добычу бурого угля.

Роторный экскаватор ЭРШРД-5250

Машина оснащена двумя десятками ковшей, позволяющими вырабатывать свыше 5200 м3 угля за час. Высота агрегата – более 50 метров, что эквивалентно 17-этажному жилому дому.

Масса этого многоковшового экскаватора (оборудован 22 ковшами) – около четырех тысяч тонн, что позволяет заполнить вагон грузоподъемностью свыше 80 тонн менее, чем за одну минуту. Роторы этой машины вращаются благодаря двум электрическим приводам мощностью 1000 кВт каждый.

Мировые роторные экскаваторы-монстры

Большой горный комбайн работает в Германии близ Кёльна на шахте «Гамбах». Bagger 288 имеет высоту 94 метра и длину 220 м. Огромное колесо диаметром 32 м весит 13 500 т, закреплено на 60-метровой стреле. Производительность гигантского роторного экскаватора – 245 тысяч м3 в сутки. Способен выкапывать уголь с глубины 100 м. Передвигается по поверхности на 12 гусеницах. Их размеры (высота 3, ширина 3,5, длина 15 метров) рассчитаны в соответствии с общим весом.

Обслуживается чудо техники бригадой из 5 человек. Работа на одном месторождении продолжается до тех пор, пока будет целесообразной и выгодной. Главная трудность – при перемещении удерживать равновесие ротора и правильное направление, чтобы избежать раскачки. Кроме того, очень важно выбирать ровную поверхность.

Конкурировать со своим сородичем может Bagger 293. Он построен в 1995 году для формирования карьеров, работает непрерывно по 3–5 суток. Входит в Книгу рекордов как обладатель крупнейшего механизма.

Людей не перестаёт удивлять, как это работает. Оказывается, достаточно просто соблюдать правила техники безопасности, владеть инженерными знаниями, и обслуживание подобных агрегатов не составит труда.

Достоинства использования налицо. Длительный срок эксплуатации (60–70 лет), огромнейшие объёмы работ и количество выполняемых функций быстро окупают затраты на строительство, техническую поддержку.

Сфера применения

Подобная строительная техника активно задействована в добыче и разработке полезных ископаемых. Благодаря особенностям конструкции ковша, который работает непрерывно и позволяет зачерпывать руду и различные породы, с помощью роторных экскаваторов можно осуществлять следующие виды деятельности:

Основное рабочее оборудование роторного оборудования

- извлекать целые пласты горных пород;

- удалять ненужные части извлеченных пород в специальные отвалы;

- рыть канавы и траншейные ямы;

- отгружать и транспортировать извлеченные ископаемые.

Роторные экскаваторы обладают высоким КПД, что значительно сокращает расходы на разработку грунта и многие другие виды работ. Подобное оборудование отличается меньшим опорожнением ковша, что в свою очередь способствует увеличению производительности и снижению затрат. Оборудование непрерывного действия на сегодняшний день широко используется на площадках по добыче различных ископаемых нерудного типа, а также для селективной выемки разносортных пропластков и маломощных пластов.

Экскаваторы роторного типа способны работать практически при любых температурных условиях. В случае пород средней и низкой крепости использование роторных экскаваторов может осуществляться без необходимости проводить предварительные буровзрывные работы, что позволяет сэкономить время и значительно повысить КПД. Современное роторное оборудование способно за два-три дня выполнить добычу в таких внушительных объемах, на выработку которых с помощью прочей спецтехники может уйти несколько месяцев.

Области применения и работоспособность

Роторный траншейный экскаватор востребован в строительстве газопроводов, канализационных и коллекторных коммуникаций, при прокладке подземных систем связи на километровые расстояния, при рытье неглубоких котлованов. Им удобно проводить выемку земли на раскопках или масштабных ремонтных, при спасательных операциях.

Открытый песчаный или глиняный карьер и роторный экскаватор не мыслятся по отдельности. Машина способна добывать и отгружать сыпучие вещества высоты до 25 м и на 5 метровой глубине. Используются они и при прямой разработке угольных забоев, когда надо вскрыть почвенный пласт, отгрузить готовую продукцию или отвалить породу.

Главная общая особенность всех экскаваторов данного типа — возможность бесперебойного круглосуточного эксплуатирования с высокими показателями производительности, применение в труднодоступной местности. Климатические условия, повышение или понижение температурного режима не влияют на качество. Подобный цикл выгоден при добыче рудных ископаемых, природных строительных материалов. Экономятся финансы, благодаря конструкции ковшей минимизируются потери во время погрузки.

Рейтинг( 2 оценки, среднее 4.5 из 5 )Понравилась статья? Поделиться с друзьями:Вам также может быть интересно

<хедер class="entry-хедер"> Блог – Сравнение гусеничных и колесных экскаваторов – обзор, плюсы и минусы, область применения

<хедер class="entry-хедер"> Технические характеристики и область применения экскаваторов драглайнов

<хедер class="entry-хедер"> Области применения одноковшовых фронтальных погрузчиков

<хедер class="entry-хедер"> Обзор экскаваторов с прямой лопатой и их производителей

<хедер class="entry-хедер"> Обзор зарубежных экскаваторов: основные тенденции развития

<хедер class="entry-хедер"> Описание и технические характеристики экскаваторов ЭКГ

<хедер class="entry-хедер"> Модели экскаваторов-погрузчиков на базе тракторов МТЗ.

<хедер class="entry-хедер"> Ремонт экскаватора: устройство и технические характеристики, неисправности экскаваторов

<хедер class="entry-хедер"> Экскаватор ЭО 3323: технические особенности и сфера применения

<хедер class="entry-хедер"> Размерные параметры экскаваторов с жесткой подвеской оборудования. Эо 4121 технические характеристики

<хедер class="entry-хедер"> Устройство и принцип работы современных экскаваторов

<хедер class="entry-хедер"> Устройство козлового крана ККС-10 и его технические характеристики: область применения, конструктивные особенности, сфера применения

Поиск:

Ручной тормоз нива шевроле регулировка Новое

Облегченный маховик Двигатель

Технические характеристики и описание УАЗ-452 Буханки Сельхозтехника

Как сделать снегоход из мотоблока своими руками: инструкция и схемы Сельхозтехника

Обзор машины Лада Веста Фантом Новое

КамАЗ-6580. Описание, технические и эксплуатационные характеристики Грузовая

Как поставить турбину на двигатель ваз 21214 Обзоры и тесты

Конструктивные особенности

Роторные машины различаются устройством ходовой части. В частности, модели изготавливаются на гусеничном или рельсово-шагающем ходу. Высокая производительность техники, является не единственным достоинством роторных машин. Непрерывный рабочий цикл, делает эксплуатацию техники более выгодной в финансовом плане. Стоит отметить, лучшее опорожнение ковшей и минимальное количество потерь разрабатываемого грунта.

У рассматриваемых моделей, ковши расположены на большом колесе (роторе). Это обеспечивает разработку грунта в оптимальном направлении. Если вырабатывается поверхностный слой, то ротор вращается по направлению хода часовой стрелки. При работе с нижним слоем, вращение происходит в противоположную сторону. Кроме того, ковши могут вращаться в вертикальной или горизонтальной плоскости.

Забор грунта в ковши происходит по стандартной схеме, однако, опорожнение ёмкостей выполняется по следующим принципам: инерция или гравитация. В первом случае, на породу в ковше оказывает действие центробежная сила, выбрасывающая грунт из ёмкости. При гравитационном методе, разгрузка происходит за счёт собственного веса выработки.

Экскаваторы роторного типа могут работать в любых климатических условиях. При этом эксплуатация машин происходит без лишних затрат и потери производительности.

Технические параметры

Ротор расположен на телескопической или стационарной стреле. Изменение положения стрелы в пространстве происходит за счёт лебёдки, трос которой пропущен через мачты полиспасты. Регулировка положения стрелы, происходит при помощи установленных противовесов.

Стоит отметить, что этот вид экскаватора имеет два вида стрелы: отвальную и роторную. Для каждой конструкции предусмотрена одинаковая схема подъёма и опускания. В совокупности, это образует надстройку экскаватора, которая поворачивается на 360 градусов относительно своей оси.

Каждая модель оборудована разгрузочным контейнером. Стоит отметить, что этот узел имеет автономную систему поворота. Такая схема обеспечивает отклонение стрелы на 270-300 градусов, относительно горизонтальной плоскости. Средний размер ротора составляет около 20 метров в диаметре. Объём ковшей – около 12 литров, глубина разработки может достигать 20-25 метров, при этом высота выработки равняется 50 метрам.

Такие технические характеристики, обеспечивают машине производительность до 10 000 кубометров в час.

Разновидности

Многоковшовые машины квалифицируются по целевому предназначению. Таким образом, можно выделить траншейные и карьерные машины.

Карьерный экскаватор. Техника относится к многоковшовым машинам непрерывного действия, хотя существуют и одноковшовые модификации. Эта категория подразделяется на вскрышные и добычные модели. Выработка материала происходит поверхностным или глубоким черпанием. Техника предназначена для разработки почвы до 4 категории сложности, без предварительного рыхления. Используется на песчаных карьерах, разработках полезных ископаемых, выработке скальных пород.

Карьерные экскаваторы состоят из отдельных узлов, объединённых в одну схему. В случае выхода из строя одного узла, нет необходимости разбирать всю машину, достаточно провести агрегатный ремонт в полевых условиях.

Траншейный экскаватор. Это машины более широкого применения. Они используются для формирования траншей различного назначения: для инженерных коммуникаций, газовых или нефтяных трубопроводов. Кроме того, машины предназначены для прокладки оросительных каналов, дренажных и осушительных систем. Стоит отметить, что базовые ковши могут быть заменены фрезой или скребками.

Роторный экскаватор для траншей может быть навесным оборудованием для колёсного трактора, или являться самостоятельной единицей на гусеничном ходу. Для выполнения работ на железной дороге, например, формирование насыпи, траншейный экскаватор устанавливается на рельсовую платформу. За подъём ротора отвечает гидравлическая система.

Производительность техники на обычном грунте может составлять порядка 300 кубометров в час, для промороженной почвы этот показатель снижается примерно в десять раз – до 40 кубических метров за единицу времени.

С учётом приведённых особенностей, роторные модели пользуются большим спросом в различных производственных отраслях. Необходимо отметить, что для работы на этом виде техники требуется квалифицированный персонал.

Описание роторного экскаватора

Работа роторного экскаватора происходит от электричества, которое поступает к машине по толстым кабелям. Машина работает круглые сутки и вскапывает до 245 тыс. м³ в день. Для сравнения, таким количеством земли можно засыпать огромный стадион. Самые высокие агрегаты по длине превосходят статую Свободы, а их вес — 13,5 тыс. т, в 1,5 раза тяжелее Эйфелевой башни.

Особенности роторного экскаватора:

- Передвигается на 12 гусеницах.

- Высота каждой гусеницы равна 3 м.

- Ширина — 3,5 м.

- Длина — 15 м.

- Цена такого механизма — 100 млн долларов.

- Срок службы машины — 70-80 лет.

С гусеницами меньших размеров машина провалилась бы под землю. За последнее столетие было создано около тысячи колес разных размеров. На постройку агрегата уходят годы. Изготовление отдельных деталей длится 5 лет, и еще 5 лет уходит на сборку и проверку.

Общие характеристики роторных экскаваторов:

- Диаметр колеса — 18 м.

- Вместительность ковша — до 1600 л.

- Производительность — 10000 м³/ч.

- Глубина копания — 5 м.

Роторные экскаваторы

Главная Технические характеристики Роторные экскаваторы

Роторные экскаваторы предназначены для рытья траншей в равнопрочных грунтах I-IV категорий под линейно протяженные земляные сооружения для прокладки трубопроводов, кабелей и водопропускных коммуникаций. Экскаваторы ЭТР-204А и ЭТР-223А могут также разрабатывать грунты III — IV категорий с каменистыми включениями не более 200 мм и равнопрочные грунты с промерзанием на глубину до 1 м, ЭТР-224А — до 1,2 м, ЭТР-134 — до 1,3 м, ЭТРО-253 -до 2,5 м, ЭТР-254 — до 2,4 м.

Роторный экскаватор ЭТР-134 отрывает узкие траншеи прямоугольного профиля. Состоит из базового тягача, рабочего оборудования в виде ротора и зачистного устройства, установленных на общей раме. Рама соединена с базовой машиной через основную раму, в транспортное положение рабочее оборудование переводится с помощью механизма подъема. Опорой ротора экскаватора ЭТР-134 является центрально расположенный вал; ковши у ротора отсутствуют. Грунт, срезаемый и доставляемый на поверхность ножами ротора, ссыпается двумя валиками на бермы (полоски зелени вдоль траншеи по обе ее стороны) траншеи.

В трансмиссию экскаватора входят: раздаточный редуктор, являющийся одновременно насосной станцией и приводным механизмом рабочего хода; редуктор привода ротора, а также элементы трансмиссии трактора (коробка передач, задний и бортовые редукторы). При транспортном передвижении гусеничные цепи приводятся от двигателя через раздаточный редуктор, карданный вал, коробку передач, задний мост трактора и бортовые редукторы. Движение на рабочих скоростях обеспечивается гидромеханическим ходоуменьшителем. Ротор приводится от высокомоментного гидромотора через редуктор. Гидросистема экскаватора ЭТР-134 состоит из четырех независимых систем с общими элементами (гидробаком, фильтрами, калорифером, манометрами и термометрами) в виде контуров: рабочего перемещения, привода ротора, подъема и опускания рабочего оборудования.

Роторные экскаваторы ЭТР-204А, ЭТР-223А, ЭТР-224А в грунтах до III категории отрывают прямоугольные траншеи (в устойчивых фунтах) или траншеи с откосами (в оплывающих и обрушающихся грунтах), в грунтах IV категории, а также в мерзлых — только прямоугольные траншеи. Экскаваторы унифицированы, их роторы выполнены по общей конструктивной схеме. Они состоят из боковых дисков, соединяемых перемычками и ковшами. Ковши снабжены легко сменяемыми режущими зубьями и цепными днищами. На дисках роторов крепятся зубчатые рейки привода вращения ротора. Внутренними поверхностями дисков роторы опираются на ролики, установленные на осях в рамах роторов. Конвейеры применяются в конструкциях всех траншейных экскаваторов, за исключением ЭТР-134, у которого грунт, срезаемый и доставляемый на поверхность ножами ротора, ссыпается двумя валиками на бермы траншеи. Особенностью конвейеров экскаваторов ЭТР-204А, ЭТР-223А и ЭТР-224А является наличие двухбарабанного привода.

Задние опоры экскаваторов с навесным рабочим оборудованием (ЭТР-204А, ЭТР-223А, ЭТР-224А) представляют собой металлические лыжи, ограничивающие заглубление зачистных устройств. В транспортном положении их поднимают вместе с рамами рабочего оборудования. При переводе рабочего оборудования из рабочего положения в транспортное передняя и тыльная части рамы поднимаются механизмом. Приводы ротора и транспортного передвижения механические, привод конвейера гидравлический от гидромоторов. При движении на транспортных скоростях врашение ведущим колесам гусеничного хода передается от двигателя через тракторную коробку передач, главную передачу заднего моста, бортовые фрикционы трактора и бортовые редукторы.

Гидросистема экскаваторов состоит из четырех отдельных контуров: подъема и опускания рабочего оборудования, привода рабочего передвижения, а также привода конвейеров и привода вентилятора охлаждения. Первый из них является автономным и состоит из агрегатов гидросистемы трактора Т-130МГ, три остальных объединены общим баком, охладителем, фильтром и ручным заправочным насосом.

Роторный экскаватор ЭТР-253А преимущественно используется в фунтах III и IV категорий, а также в мерзлых грунтах. Рабочее оборудование состоит из ротора, конвейера и зачистного устройства. Задняя часть рамы опирается на грунт через пневмоколесную опору, а передняя соединена с базовым тягачом через сопряжение, снабженное осями для поворота рабочего оборудования относительно тягача в горизонтальной и вертикальной плоскостях. Ротор и конвейеры приводятся от индивидуальных электродвигателей, получающих питание от дизель-генераторной установки базового тягача. На экскаваторе ЭТР-253А с полуприцепным рабочим оборудованием в качестве задних опор применены пневматические шины. При работе они несут те же функции, что и металлические лыжи, а при транспортных перемещениях и при перевозках на большегрузных прицепах выполняют роль опорных тележек. На задней опоре экскаватора ЭТР-253А в дополнение к шинам можно устанавливать две (с наружной стороны каждого из пневмоколес) лыжи, служащие дополнительными опорами при работе на участках с низкой несущей способностью грунта дна траншеи. В трансмиссию экскаватора входят редукторы привода генератора отбора мощности, привода ротора, привода конвейера, а также ведущий мост трактора ДЭТ-250 с главной передачей, бортовыми фрикционами и бортовыми передачами.

Гидросистема экскаватора состоит из контура подъема рабочего органа, включающего гидроцилиндры, дроссель с обратным клапаном, гидрозамок и гидрораспределитель, а также контура подъема конвейеров, включающего гидроцилиндры, дроссель с обратным клапаном, гидрозамок и гидрораспределитель. Гидробак, насос, гидрораспределитель и фильтр являются общими для обоих контуров.

Роторный экскаватор ЭТР-254 отрывает самые крупные для землеройных машин непрерывного действия траншеи в Районах с тяжелыми климатическими и грунтовыми условиями. Особенностью ротора экскаватора ЭТР-254 является двухрядное расположение ковшей. Приводы всех исполнительных механизмов ЭТР-254А механические ротор — двухрядный. Тягач экскаватора сконструирован с использованием сборочных единиц тракторов К-701 и Т-130М.

В трансмиссию входят: ксробка передач трактора К-701, редукторы (реверса ротора, дифференциальный привода конвейеров, барабанов конвейеров), ходоуменьшитель и ведущий мост с главной передачей и планетарным редуктором. Гидросистема состоит из контура подъема рабочего оборудования (цилиндры, дроссели с обратными клапанами, гидрораспределитель) и контура подъема конвейера (гидроцилиндрыи гидрораспределитель). Гидробак, насос, фильтр и гидрораспределитель — общие для обоих контуров.

Роторный экскаватор ЭРШРД-5000, ЭР-1250 и Bаgger 293

В 1974 году на угледобывающем предприятии «Богатырь» в Казахстане начал выпускаться самый мощный за те годы роторный экскаватор ЭРШРД-5000. Возглавлял бригаду электромеханик А. Шилов. Планировалось, что производительность техники будет составлять 5000 м³. В 1976 году экскаватор был сдан на техническую проверку, а в 1978 году — в эксплуатацию. Уже через месяц был поставлен всесоюзный рекорд по добыче каменного угля, когда вместо запланированных 950 тыс. т было добыто 1162 тыс. т угля.

Роторный экскаватор Bagger 293 — это техника немецкого производства, которую построили в 1995 году. Машина попала в «Книгу рекордов Гиннеса» из-за своих размеров и производительности. Общий вес всей техники равен 14200 т. Только за одни сутки она способна вырыть огромный 10-метровый котлован размером в футбольное поле. На роторном колесе машины установлены 20 ковшей размером 15 м³. Единственным аналогом Баггер 293 является Takraf, работающий в городе Гамбах (Германия) на угольном карьере.

Читайте также: Модельный ряд экскаваторов Вольво (Volvo)

Роторный экскаватор ЭР-1250 — это техника советских времен, предназначенная для карьерных работ на открытой местности, для добычи полезных ископаемых. От вышеописанных машин она отличается меньшими размерами, хотя для городских показателей считается гигантом. Длина конструкции равна 48 м, а высота — 22 м. Общий вес — 700 т.

По классификации роторные экскаваторы подразделяются на вскрышные, добычные и траншейные. Если вышеуказанные роторные машины обладают огромными размерами, то экскаватор, о котором пойдет дальше речь, не такой большой и предназначен для траншейных работ.

Роторные траншейные экскаваторы

Роторные экскаваторы производят непрерывную разработку грунта и перемещают его вдоль фронта работ без остановок и выключения агрегата. Резание грунта производится зубьями или гранями ковшей на роторе экскаватора, а выгрузка его производится на непрерывно вращающийся транспортер, откуда грунт сваливается в отвал. Транспортер располагается с одной стороны, обычно левой, по ходу экскаватора.

Роторные экскаваторы, используемые при сооружении магистральных трубопроводов, способны отрывать траншею глубиной до 2,5 м и шириной до 2,4 м.

Роторные траншейные экскаваторы разрабатывают траншеи прямоугольного и трапециидального профиля. Для придания стенкам траншеи откосов на рабочем органе экскаватора устанавливают специальные откосники.

Роторные экскаваторы способны разрабатывать грунты, промерзшие на глубину до 1-1,5 м, а экскаваторы ЭТР-254 — на всю глубину копания (2,5 м).

Производительность роторных траншейных экскаваторов выше производительности одноковшовых. Они способны разрабатывать траншеи в более плотных грунтах, на которых одноковшовые экскаваторы могут работать только после предварительного рыхления буровзрывным способом. Роторные экскаваторы более надежны и обладают устойчивой базой для рытья траншей на косогорах, их можно использовать при крутизне продольного уклона до 20°.

Рис. 3.1. Экскаватор траншейный роторный ЭТР-231А: 1 — тягач; 2 — механизм подъема рабочего органа; 3 — несущая рама; 4 — электротельфер; 5 — кран-укосина;

Транспортер; 7 — ротор; 8 — подборный щит; 9 — опорное колесо.

Рис. 3.2. Роторный траншейный экскаватор ЭТР-253А: 1 — тягач; 2 — П-образная несущая рама; 3 — гидроцилиндры подъема рабочего органа; 4 — ротор;

Транспортер; 6 — подборный щит; 7 — опорное колесо.

Читайте также: Особенности навесных экскаваторов для трактора

Одноковшовые экскаваторы

Одноковшовыми экскаваторами выполняют работы на сложных пересеченных участках трассы и на участках кривых вставок. Их используют также для разработки траншей в обводненных малоустойчивых и сыпучих грунтах, в разрыхленных скальных породах и в грунтах с различными твердыми включениями (валунами, крупными камнями, щебнем, гравием и др.). Иногда одноковшовые экскаваторы применяют в комплексе с другими землеройными машинами, в частности, с роторными экскаваторами (в тех случаях, когда конструктивные данные последних не позволяют разрабатывать траншеи необходимой глубины).

Одноковшовые экскаваторы по виду рабочего оборудования подразделяются: с прямой лопатой; обратной лопатой, ковшом драглайна и грейдера.

Некоторые экскаваторы имеют дополнительные вставки для наращивания стрелы, а также крановое оборудование. Такие экскаваторы называются универсальными.

Рис. 3.3. Экскаватор Э-652Б с рабочим оборудованием прямой лопаты:

Экскаватор траншейный роторный ЭТР-254

Экскаватор траншейный роторный ЭТР-254 создан для продольного рытья траншей под нефтепроводы или газопроводы диаметром: 1220; 1420; 1620 мм. Машина может работать в грунтах от первой до четвертой категорий, а также с замерзшим грунтом при температуре -40ºС.

Базой конструкции служит тягач-трактор на гусеничном ходу. Рабочей частью механизма является рама с ротором (или двумя роторами), прикрепленная к тягачу. Это большое продольно вращающееся колесо со встроенными ковшами или резцами, способное вырыть траншею глубиной 3,5 м.

Схема роторного механизма пришла в голову Леонардо да Винчи. Еще в 16 веке он предложил идею о колесе с черпаками, копающими землю. В 19 веке использовалась ранняя версия такой машины при рытье Суэцкого канала. Американский инженер Смит в 1884 году создал роторный траншейный механизм с двумя вращающимися колесами.

В 2001 году в немецком городе Юлих люди стали свидетелями передвигающегося гиганта Bugger 288. На большие расстояния такую технику обычно перемещают в разобранном состоянии, но карьер, на который перемещалась техника, находился на расстоянии всего 22 км.

Цена машин и запчастей зависит от модели, состояния и прочих нюансов. Со стоимостью можно ознакомиться в рубрике «куплю технику» на разных порталах об экскаваторах (в зависимости от региона).

Мегаконструкции. Крупнейший в мире экскаватор Bagger 293

Bagger 288, предшественник Bagger 293, чуть уступает ему по длине, но имеет такую же высоту 96 м

Bagger 293 (TAKRAF RB293, TAKRAF SRs 8000) — гигантский роторный экскаватор, построенный в 1995 году промышленной компанией TAKRAF из Лейпцига. По своим размерам Bagger 293 примерно соответствует египетской пирамиде Хеопса по длине/основанию (226 м против 230 м), хотя проигрывает ей по высоте (96 м против 138,8 м). Но если поставить рядом Bagger 293 и пирамиду Хеопса, они будут очень похожи.

Этому гиганту принадлежит мировой рекорд как самому крупному наземному транспортному средству в мире, в таком качестве он был занесён в Книгу рекордов Гиннесса. Интересно, что Bagger 293 совсем немного превзошёл своего легендарного предшественника Bagger 288 по длине, в то время как высота и ширина у них примерно одинаковы. Именно Bagger 288 долгие годы удерживал мировой рекорд как самое большое наземное транспортное средство.

Роторный экскаватор — это экскаватор непрерывного действия на гусеничном или шагающе-рельсовом ходовом оборудовании, разрабатывающий грунт с помощью рабочих элементов (ковшей, скребков или резцов), укреплёнными на роторном колесе.

У экскаватора Bagger 293 простой принцип работы. Он снимает слой породы ковшами на роторном колесе — и порода передаётся по транспортной ленте к месту загрузки. Процесс организован примерно таким образом, как на иллюстрации.

Роторный экскаватор TAKRAF

Bagger 293 стал очередным и самым крупным в ряду похожих роторных экскаваторов, среди которых Bagger 281 (построен в 1958 году), Bagger 285 (1975 год), Bagger 287 (1976 год), Bagger 288 (1978 год), Bagger 291 (1993 год) и др.

Сейчас гигантская машина копает бурый уголь в большом открытом карьере (разрезе) Tagebau Hambach рядом с карьером Tagebau Garzweiler около городов Эльсдорф, Гревенброх и других городов в Северной Рейн-Вестфалии (Германия) — сложно точно привязать карьеры к городам, потому что они расширяются то в сторону одного города, то другого, в зависимости от того, в каком месте разреза более активно работают экскаваторы. Но эта область добычи угля находится южнее Дюссельдорфа и западнее Кёльна.

Разрез Tagebau Garzweiler именуется по названию деревни, которая раньше находилась на этом месте. Соседний карьер Tagebau Hambach открыт в 1978 году и тоже является рекордсменом — это один из самых больших и глубоких разрезов в мире, его глубина составляет около 370 м, а площадь 33,89 км 2 . Согласно первоначальным планам, разрез планировалось расширить до площади 85 км 2 . Планы могут не реализоваться, если Германия будет по примеру других стран согласно международной договорённости отказываться от угольных электростанций, снижать выбросы углекислого газа в атмосферу и вводить в строй энергостанции на возобновляемой энергии.

Карьер Tagebau Hambach

Bagger 293 — полноценное транспортное средство. Оно передвигается на гусеницах со скоростью около 0,6 км/ч. Нельзя сказать, что это очень высокая скорость, но за несколько недель экскаватор может переехать из одного карьера в другой. Например, в 2001 году инженеры решили перевезти Bagger 288 в соседний разрез — и за три недели он туда таки доехал. А вот более крупный Bagger 293, судя по всему, вовсе никуда ещё не ездил после того как добрался с завода, где его собрали, до карьера, где ему предстояло работать.

Bagger 293 во время работы в разрезе Tagebau Hambach, 30 марта 2008 года

Технические характеристики карьерных роторных экскаваторов TAKRAF SRs 8000

Производительность в день

: 240 000 м 3

Высота

: 96 м

Длина

: 226 м

Максимальное расширение роторного колеса

: 72,2 м

Расстояние до центра экскаватора

: 138,75 м

Диаметр роторного колеса

: 21,6 м

Объём каждого ковша

: 6,6 м 3

Количество ковшей на роторном колесе

: 18

Вес

: 14200 т

Bagger 293 до сих пор трудится там, куда его отправили после производства. Место работы экскаватора можно увидеть на спутниковых фотографиях: 50° 55′ 17″ N, 6° 30′ 30″ E; 50.921389, 6.508333, ссылка на Google Maps и OpenStreetMaps.

Роторные экскаваторы, добывающие бурый уголь в карьере Tagebau Garzweiler, спутниковая фотография Google Maps

Каждый такой экскаватор за день добывает угля, чтобы загрузить примерно 2400 вагонов поезда. Экипаж экскаватора состоит из пяти человек.

Похожие роторные экскаваторы TAKRAF работают по всему миру. Компания начала производство этих гигантов почти сто лет назад. Что интересно, самый первый экземпляр роторного экскаватора TAKRAF был отправлен в 1926 году для работы в Намибии по заказу компании Consolidated Diamond Mines. С тех пор сотни этих машин разошлись по разным континентам. Сейчас компания гордится тем, что более 50% всей руды в мире добывается с помощью её техники.

Экскаватор траншейный роторный ЭТР-254

Экскаватор траншейный роторный ЭТР-254 создан для продольного рытья траншей под нефтепроводы или газопроводы диаметром: 1220; 1420; 1620 мм. Машина может работать в грунтах от первой до четвертой категорий, а также с замерзшим грунтом при температуре -40ºС.

Базой конструкции служит тягач-трактор на гусеничном ходу. Рабочей частью механизма является рама с ротором (или двумя роторами), прикрепленная к тягачу. Это большое продольно вращающееся колесо со встроенными ковшами или резцами, способное вырыть траншею глубиной 3,5 м.

Схема роторного механизма пришла в голову Леонардо да Винчи. Еще в 16 веке он предложил идею о колесе с черпаками, копающими землю. В 19 веке использовалась ранняя версия такой машины при рытье Суэцкого канала. Американский инженер Смит в 1884 году создал роторный траншейный механизм с двумя вращающимися колесами.

В 2001 году в немецком городе Юлих люди стали свидетелями передвигающегося гиганта Bugger 288. На большие расстояния такую технику обычно перемещают в разобранном состоянии, но карьер, на который перемещалась техника, находился на расстоянии всего 22 км.

Цена машин и запчастей зависит от модели, состояния и прочих нюансов. Со стоимостью можно ознакомиться в рубрике «куплю технику» на разных порталах об экскаваторах (в зависимости от региона).

Классификация

Роторный траншейный экскаватор Capitol 760. На раме виден ленточный транспортёр.

Роторные траншейные экскаваторы подразделяются по следующим признакам:

- по способу использования рабочего органа: рабочие элементы размещены по ободу ротора (копающий рабочий орган);

- рабочие элементы размещены на боковой поверхности ротора (фрезерующий рабочий орган);

- один ротор;

- ковшовый рабочий орган (роторные многоковшовые экскаваторы);

- траншейные, предназначены для прокладки траншей;

- с механическим приводом;

- навесные (без дополнительной опоры рабочего органа);

- на гусеничном ходу (большинство);

Индексы

Роторный траншейный экскаватор осуществляет работы в ЮАР.

Советские и российские индексы роторных траншейных экскаваторов гражданского назначения имеют следующую структуру: ЭТР-XXYАА

.

Сочетание ЭТР

означает

Э

кскаватор

Т

раншейный

Р

оторный. Устаревшими обозначениями являются

ЭР

(

Э

кскаватор

Р

оторный). Вслед за буквенным обозначением следует сочетание из 3 цифр, за которыми могут следовать буквы. Первые две цифры XX означают глубину копания в дециметрах, последняя цифра Y — номер модели; первая буква (А, Б, В…) означает очередную модернизацию, следующие буквы (С, Т, ТВ…) — климатическое исполнение. Таким образом, ЭТР-253А расшифровывается как «экскаватор траншейный роторный, глубина копания до 2,5 метров, третья модель, первая (А) модернизация».

Плужно-роторные экскаваторы-каналокопатели имеют обозначение вида МК-XX

, где МК означает

М

елиоративный

К

аналокопаль, цифры XX указывают порядковый номер по реестру, например, МК-23[1][2][6].

Обозначения отдельных старых моделей не соответствуют этой системе, например, роторные траншейные экскаваторы КГ-65.

Инженерная техника армейского назначения может иметь особые названия, например, БТМ (Б

ыстроходная

Т

раншейная

М

ашина), ТМК (

Т

раншейная

М

ашина

К

олёсная)[5] и др.

Устройство и принцип работы экскаватора

Одноковшовый экскаватор — это тоже средство передвижения, хотя и созданное для копания, подъема и разгребания грунта и материалов. Ходовая часть этих машин очень похожа на ходовую часть танка: такой же двигатель и такая же гусеничная лента.

У экскаватора есть несколько стрел, и последняя кончается ковшом для зачерпывания земли. Многие экскаваторы, вроде того что изображен ниже на рисунке, имеют впереди мощный стальной щит для выравнивания территории. Так же как и на подъемном кране, в экскаваторе применяются гидравлические цилиндры для приведения в движение его стрел и ковша. Другие гидравлические двигатели и клапаны управления, находящиеся в кабине, позволяют управлять движением гусениц и бульдозерного щита. Гидроцилиндры приводятся в действие тем же двигателем внутреннего сгорания, что передвигает гусеницы экскаватора.

Принцип работы одноковшового экскаватора

Основной двигатель приводит в действие насосы, которые создают избыточное давление масла в гидроцилиндрах, и при этом вытягивается стрела. Водитель в кабине с помощью рычагов управляет движениями ковша и щита.

Изменяющаяся стрела экскаватора

Стрела поднимается и удлиняется, когда поршень в цилиндре идет вверх. А когда поршень опускается, стрела укорачивается и тоже опускается.

Поршень плечевого цилиндра управляет движением плеча.

Ковш черпает или высыпает, когда поршень его цилиндра вытягивается или втягивается.

Работая в открытом карьере, экскаватор с легкостью перетаскивает камни и валуны.

Типы одноковшовых экскаваторов

Погрузчик пользуется огромным ковшом, который при погрузке и разгрузке может поворачиваться под любым углом.

Бульдозер разгребает и выравнивает строительные площадки при помощи укрепленного спереди щита.

Землеройная машина зачерпывает землю отвалом, смонтированным под прицепом, и перевозит свой груз в любое место.

Многоковшовые роторные экскаваторы

Роторный экскаватор — это машина-гигант, самый большой комбайн на планете, построенный специально для горных работ. Ее длина — 220 м, высота — 94 м. Механизм способен добыть уголь на глубине сотни метров под землей. Ему это удается благодаря огромному колесу с подвешенными ковшами, которое держится на стреле длиной около 60 м. В процессе вращения колеса ковши набирают землю и пересыпают ее на большие конвейеры, через которые она попадает в шахты. В них происходит сортирование песка от угля. Уголь по железнодорожным конвейерам переносится на электростанции, где его поджигают и получают электроэнергию.