Керамзит — самый экологически чистый утеплитель

Керамзит — глиняные термически обработанные гранулы — чаще всего используют в качестве утеплителя для стен, потолков и полов. Он стоит недорого, потому что производится фактически из одной сырой глины. При этом его положительные свойства весьма внушительны:

- высокие теплоизоляционные характеристики;

- лёгкий вес — можно использовать при утеплении потолков;

- шумоизоляция;

- прочность;

- огнеупорность;

- морозоустойчивость — по характеристикам сохранения тепла превосходит бетон и кирпич;

- экономичный расход;

- долгий срок эксплуатации (до 50 лет);

- экологически чистый, не содержит каких-либо химикатов, не производит вредных испарений.

Недостатки керамзита

Есть ли у этого материала какие-либо слабые стороны? Их не так много: невозможность обеспечить полную звукоизоляцию и низкая устойчивость к влаге (поэтому при утеплении керамзит сопровождают специальными средствами защиты).

В целом, преимущества значительно перевешивают недостатки, что и обеспечивает керамзиту высокий спрос среди строительных материалов. Он стоит недорого относительно других утеплителей, показывая оптимальное соотношение «цена-качество».

Керамзит — глиняные термически обработанные гранулы — чаще всего используют в качестве утеплителя для стен, потолков и полов.

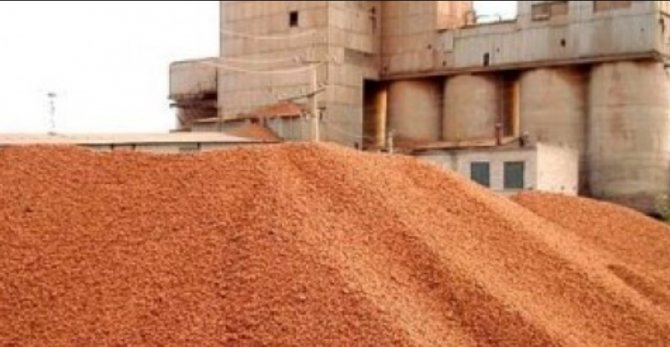

Добыча исходного сырья

Процесс производства керамзита начинается с добычи глинистого сырья в карьерах и перевозки его в глинозапасник. Разработка выполняется открытым способом, с использованием одно- и многоковшовых экскаваторов. Добыча сырья проводится по всей высоте, не выделяя отдельные пласты.

Если выполняется добыча камнеподобных пород, таких как аргиллиты или глинистые сланцы, прибегают к проведению буровзрывных работ. Разработку таких пород можно делать круглый год, в том время как мягкие породы добывают лишь в определенный период.

Чтобы производство керамзита было непрерывным, оборудуют специальные морозостойкие глинохранилища, которые могут вместить около полугодового запаса материала. Также для хранения глины используют промежуточные конусы, в которых она находится на открытом воздухе несколько месяцев.

Вследствие влияния температуры, периодического увлажнения и высыхания природная структура материала частично нарушается. Это значительно облегчает процесс дальнейшей переработки сырья в однородную массу.

Достоинства и сферы применения представленного продукта

Перед тем как приобрести оборудование для производства керамзита, нужно обязательно выяснить, стоит ли вообще заниматься подобным бизнесом. Следует отметить, что представленный материал используется в сфере строительства. Его главной целью является утепление помещений. Для этого керамзит добавляется в бетонную смесь для фундаментов или высыпается на пол, после чего на поверхность наливается цементная стяжка.

Большим спросом представленный продукт пользуется, потому что обладает определенными преимуществами:

- приемлемой ценой;

- высокими теплоизолирующими качествами;

- маленьким весом;

- экологической чистотой, так как производится из натурального природного сырья;

- не требует слишком сложного оборудования для изготовления;

- себестоимость продукта является низкой, поэтому его покупают даже те люди, у которых не очень большой достаток;

- простота монтажа;

- не способствует разведению грызунов.

Несмотря на хрупкость материала, он может быть использован для утепления жилых и промышленных помещений.

Где используется керамзит

Изготовление керамзита — выгодный бизнес в первую очередь потому, что на него высокий спрос. В таком материале заинтересованы преимущественно строительные компании, использующие эти материалы в теплоизоляционных работах. Он стоит недорого, но его качественные характеристики весьма высоки.

Впрочем, использовать керамзит можно не только для теплоизоляции. Нередко измельчённые гранулы этого материала добавляют в цементный раствор. Кроме строительных компаний керамзит довольно часто используют в садоводстве (например, при выращивании домашних растений) или для гидропоники, так как полезные свойства этого материала позволяют поддерживать оптимальный водный баланс растений.

Сырье для производства керамзита, технология процесса

Исходным сырьем при изготовлении керамзита служит глина определенного состава, в которой порядка 30% должно содержаться сланца. Если сланца недостаточно, его добавляют в смеситель вместе с барием.

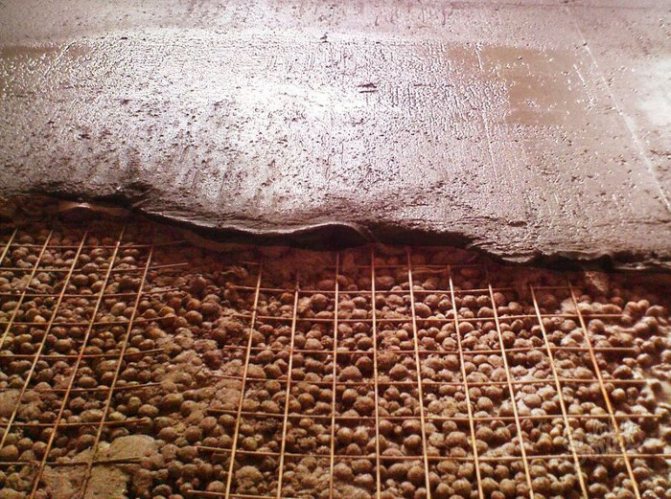

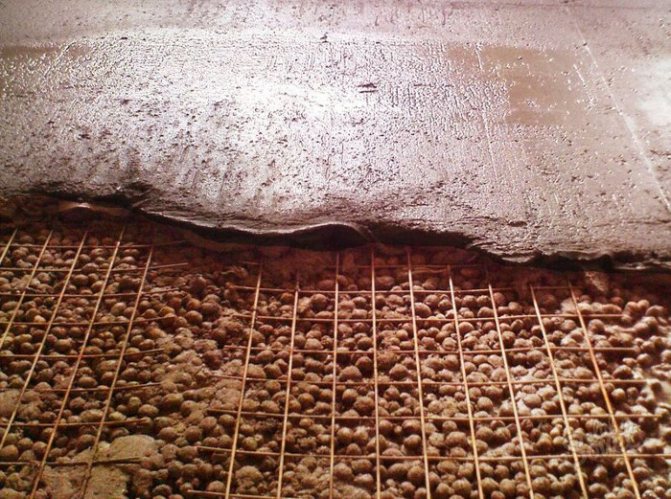

Это сырье для производства керамзита нужно подать в смеситель, откуда смесь проходит в гранулятор. Полученные катыши оттуда переходят в гранулятор вторичный, где полируются, и отправляются в сушильную камеру.

Сформированные и подсушенные шарики теперь поступают в печь, где при определенном температурном режиме вспучиваются и твердеют, запекаясь.

Готовый керамзит в холодильном шкафу принудительно охлаждается и может быть уже сортироваться, в соответствии с требованиями к размерам.

Процесс не очень сложный, но технология производства керамзита включает ряд конвейеров, что требует большой площади цеха, а также большую территорию для хранения сырья, готовой продукции и для размещения второстепенных помещений.

Есть технологии с другой последовательностью, когда вначале глина для производства керамзита слегка подсушивается, но дальнейший процесс включает тот же обжиг в печи, охлаждение и сортировку по фракциям. Печь должна непрерывно вращаться, чтобы керамзитовые катыши не липли друг к другу.

При больших объемах производства можно сэкономить на электроэнергии и подсушивать глину естественным путем, на стеллажах под навесом, где опытный технолог определяет степень ее готовности к дальнейшим операциям.

Технология производства: сырьё и его обработка

Прежде чем подробно рассмотреть, какое оборудование для производства керамзита потребуется для начала бизнеса, опишем простыми словами весь технологический процесс изготовления этого экологически чистого материала с высокими эксплуатационными характеристиками.

Из какого сырья производят керамзит

Основой этого строительного материала являются глиняные породы, в составе которых находится 30% кварца и около 10% железистых примесей или органики. Кварц отвечает за прочность материала и его теплоизоляционные характеристики. Примеси (оксиды и гидроксиды железа, лимонит, пирит, сидерит) в таком соотношении придают обжигаемым частицам характерный охристый цвет. Органики в составе не должно быть очень много: она увеличивает пористость материала.

Если кварца в составе глины больше 30%, частицы получатся менее прочными, а при обжиге и вовсе могут треснуть. Кварцевый песок ухудшает морозоустойчивые качества будущего материала, его пластичность и прочность. Поэтому для изготовления керамзита подходят только определённые породы глины.

Читайте также: Сколько газоблоков в 1 кубе: 200х300х600, 600х300х200, 250х300х600, 600х400х250

Основой этого строительного материала являются глиняные породы, в составе которых находится 30% кварца и около 10% железистых примесей или органики.

Технологический процесс

Для изготовления керамзита используются специальные печи. Заготовленные необожжённые глиняные гранулы засыпаются во вращающиеся барабаны печи, где под действием высокой температуры (1250 градусов) в течение примерно 45 минут вращаются и обжигаются. В таких условиях глиняные частицы вспучиваются и оплавляются, приобретая охристый оттенок и качественные характеристики.

После обжига керамзит охлаждают и сушат. Из керамзита удаляется вся лишняя влага. Нельзя допускать как слишком быстрого, так и слишком долгого остывания глиняных частиц. Оптимальным решением является постепенное снижение температуры до 600 градусов с интервалами 20 минут. После 600 градусов допустимо быстрое остывание.

От этого процесса также во многом зависят качественные характеристики будущего материала. Также охлаждение и сушка покажут, насколько качественным было сырьё — частицы не должны трескаться или крошиться. Любое нарушение технологии приведёт к тому, что керамзит потеряет качественные свойства.

После двух стадий (нагревание и охлаждение) керамзитовые частицы готовы к использованию в любой из отраслей — строительстве или в домашнем садоводстве. Таким образом, технологический процесс производства этого материала совсем не сложен и требует только двух аппаратов — печи для обжига сырья и охладителя.

![]()

Особенности технологии производства

В качестве сырья для изготовления керамзита выступают осадочные глинистые породы. Реже используются глинистые сланцы, аргиллит и другие камнеподобные породы.

Состав сырья сложный. Состоит из глинистых минералов (каолинит, гидрослюда и пр.), полевого шпата, карбонатов, примесей органического и железистого происхождения.

Идеальным сырьем выступает глина, содержащая до 30% кварца. Определение пригодности материалов осуществляется специальными исследованиями.

Начальный материал должен обладать свойствами:

- легкая способность плавиться;

- вспучивание в процессе обжига;

- вздутие через определенный интервал.

В общем виде цепочка технологии производства состоит из подготовки глины, обработки тепловым ударом, придания пористости глине и вспучивания, оплавления оболочки для герметизации и прочности керамзита.

Сырье

Добыча сырья осуществляется карьерным способом. Далее оно перевозится в глинозапасники. Непрерывность производственного процесса возможна благодаря использованию специальных морозостойких хранилищ. Они могут помещать полугодовой запас глины. Возможно применение промежуточных конусов. В них глина содержится под открытым воздухом до нескольких месяцев. Под воздействием температур и погодных условий происходит переход увлажнения к высыханию и обратно. Благодаря этому структура сырья нарушается, что облегчает дальнейшую ее переработку до однородной массы.

Способы изготовления

Керамзитовые гранулы получают одним из четырех методов.

Сухой метод

Применяется, если сырье камнеподобное и глинистое (сухие плотные глинистые породы, глинистые сланцы). Из всех имеющихся методов, наиболее простой. Заключается в дроблении сырья и направлении его во вращающуюся печь. Перед этим мелочь и большие куски убираются. Большие куски сырья можно дополнительно раздробить.

Подходит для однородного, без вредных включений сырья. Характеризуется большим коэффициентом вспучивания.

Читайте также: Масса поддона с кирпичом

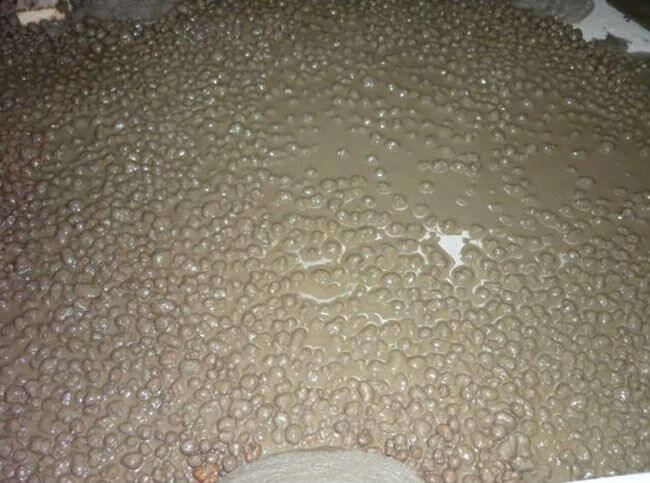

Мокрый метод

В большие емкости (глиноболтушки) помещается сырье, добавляется вода до достижения шликера влажности не более 50%. Полученный шликер перекачивается насосными установками в шламбассейны, оттуда — во вращающиеся печи. В барабанных печах сырье разбивается на гранулы, просушка которых осуществляется за счет газов, выделяемых печью. При таком методе происходит большой расход топлива, однако сырье очищается от всевозможных вкраплений.

Пластический метод

Наиболее распространенный способ получения керамзита. Переработка рыхлого глинистого сырья осуществляется в вальцах, глиномешалках и прочих аппаратах. Затем в глиняной массе при помощи дырчатых вальцов или шнековых прессов образуются сырцовые гранулы цилиндрической формы. В процессе транспортировки или проведении специальной обработки гранулы приобретают округлые, овальные очертания.

Порошково-пластический метод

Готовое сухое сырье преобразуется в порошкообразную массу. Затем к нему добавляется вода до получения пластичной массы, из которой хорошо формируются гранулы. Отличительной чертой способа является его дорогая стоимость ввиду необходимости дополнительного измельчения сырья и дополнительной сушки.

Готовый керамзит

Технологический процесс

- Доставка глины на производство, проверка ее свойств технологом.

- Переработка материала путем измельчения, просеивания, избавления от примесей.

- Сушка, обжиг и охлаждение сырца.

- При соединении гранул, их отсортировка и разделение.

- Фасовка готового керамзита в упаковочную тару и транспортировка на склад.

Оборудование для производства керамзита

По сравнению с большинством отраслей производства строительных материалов, керамзит не требует внушительного списка техники. С другой стороны, хотя оборудования требуется не так много, стоит оно довольно дорого. В перечень техники, которую используют при производстве керамзита входят:

- печь для обжига частиц;

- промышленные станки для рыхления глины (если предприниматель планирует производить керамзит из сырой глины);

- охлаждающие камеры;

- грузовые транспортёры;

- сопутствующее оборудование и техника — конвейеры, лотки, банки.

Керамзит обладает отличными теплоизоляционными качествами, поэтому очень востребован среди строителей.

Печи для обжига

Главным механизмом, который используют производители керамзита, является специальная печь с вращающимся барабаном (одним или несколькими). Стоимость такой техники зависит от объёма и характеристик мощности. Цена начинается от 400 тысяч рублей, но лучше заложить на эту цель гораздо больше средств — около 1 миллиона рублей. Аппарат одновременно обеспечивает вращение и обжиг.

Печи бывают двух видов: с одним барабаном и с двумя. Для хорошего сырья достаточно одного барабана, для менее качественного требуются два. В двухбарабанных печах плоскости барабанов отделены друг от друга специальными перегородками и вращаются с отличающимися скоростями. Такой способ обработки позволяет получать на выходе керамзит, ни чем не уступающий по качественным характеристикам, даже если изначально сырьё было плохим.

Дополнительное оборудование: охладитель

Вторым пунктом списка по важности после печи с вращающимися барабанами идёт охладитель. Обойтись без охлаждающей камеры не получится. Остывать внутри барабана керамзит не может, равно как и охлаждаться при комнатной температуре. Частицам необходимо постепенное остывание в определённых условиях, которые в полной мере обеспечит только такой аппарат. Его стоимость — около 2 миллионов рублей.

На рынке представлены самые разные производители — российские, европейские, китайские. Последние считаются самыми ненадёжными, поэтому если предприниматель планирует приобрести какую-либо технику из Китая, ему следует изучить отзывы о ней и быть готовым к гораздо более короткому сроку эксплуатации.

Готовые комплекты оборудования

Очень удобным вариантом закупки оборудования является приобретение готового комплекта. Многие производители берут часть работы предпринимателя на себя: продают не отдельную технику, а её комплекты, сформированные для совместного производства.

Такой подход решает сразу несколько проблем. Во-первых, не нужно отдельно выбирать, заказывать и доставлять технику из разных мест. Готовый комплект доставляется до цеха и в большинстве случаев устанавливается на месте представителями фирмы.

Во-вторых, готовый комплект дешевле отдельных закупок и даже может включать бесплатную доставку. Вместе с комплектом производители предлагают подробные инструкции, справочные материалы и рекомендации по работе.

Всё это незаменимо для начинающих предпринимателей. Стоимость среднего комплекта составляет 1-2 миллиона рублей. Мини-заводы можно и вовсе купить за 200 тысяч рублей (но их мощность и объём производства будут очень скромными).

Частицам необходимо постепенное остывание в определённых условиях, которые в полной мере обеспечит только специальный охладитель. Его стоимость — около 2 миллионов рублей.

Какое сырье закупают при производстве керамзита?

Любому начинающему бизнесмену нужно знать, с каким материалом придется работать.

Основное требование, которое выдвигается при выборе сырья для изготовления на производстве керамзита:

- Главный компонент – это глина, в которой кварца менее 30%. Как правило, это глина осадочных пород. Она должна легко вспучиваться, т.е. набирать воздух под воздействием высоких температур. Еще одно важное свойство, которым должна обладать глина, – это легкоплавкость.

- Иногда используют камнеподобное сырье. Но тогда придется проводить исследование, подойдет ли такая порода, как основа для керамзита, и сможет ли обработать такой материал оборудование.

- Дизельное топливо добавляют, чтобы повысить вспучивание гранул.

Основное сырье – это глина, а всю остальную работу сделает само оборудование.

Технология производства керамзита

Керамзит – это обожженная глина. Именно так звучит дословный перевод этого слова с греческого языка.

По большому счету, эти два слова и описывают весь процесс производства керамзита. Глина под воздействием сильных тепловых ударов вспучивается и становится пористой, т.е. превращается в керамзит. Полученные гранулы на выходе еще раз попадают под мощный тепловой поток, из-за чего оболочка керамзита становится твердой и прочной.

Технология производства керамзита поэтапно:

Читайте также: Расчёт нагрузки на фундамент

- Глину доставляют на производство. Технолог проверяет её свойства, ведь не каждый сорт сможет в итоге предоставить качественный керамзит.

- Материал перерабатывают (измельчают и просеивают), избавляют от лишних примесей и готовят к дальнейшему этапу.

- Сырец сушат, обжигают и охлаждают.

- Если некоторые гранулы соединились, их нужно отсортировать и разделить.

- Керамзит сортируют в мешки разного объема или просто отвозят на склад.

Производство керамзита особенно выгодно тем, кто имеет свой глиняный карьер. Ведь в этом случае предпринимателю не придется закупать материал, можно получать прибыль не только от продажи самой глины, но и от производства стройматериала – керамзита.

Технология производства керамзита для всех существует одна. Разве что будет незначительно меняться в зависимости от выбранного оборудования.

А вот способы изготовления самих гранул отличаются между собой:

| Сухой способ | Его используют в том случае, если закупают камнебитную глину, которая измельчатся перед попаданием в печь. |

| Мокрый способ | Глину разводят водой, после формируют гранулы, их сушат и обжигают. |

| Пластический | В глину добавляют нужное количество воды, сырье укладывают в пресс, дальше формируют специальной машиной гранулы и обжигают. |

| Порошково-пластический | Глину превращают в порошок, т.е. очень мелко дробят, формируют из полученного сырья гранулы, которые обрабатывают под высокими температурами. |

Оборудование для производства керамзита

Оборудование для производства керамзита – это самый важный этап в создании бизнеса.

Сегодня можно купить любую технику, от любого производителя. Выбор ограничен лишь размером имеющегося капитала.

Хорошим среднестатистическим выбором будет укомплектованная линия, которая способна производить до 100 тыс. кубических метров керамзита в год. Такое оборудование займет примерно 500 м2, а возле него должно работать около 15 рабочих.

В комплект оборудования для производства керамзита входят:

| № | Область применения станков |

| 1. | Станок, который разрыхляет глину. Оснащен блоком питания и решетками. |

| 2. | Смеситель. |

| 3. | Дырчатые вальцы, которые будут выделять камни, т.е. отсеивать брак и шлак из глины. |

| 4. | Сушилка. |

| 5. | Печь должна быть вращающаяся, иметь загрузочную машину и разгрузочную, опорную станцию, уплотнитель и т.д. Печь ставят на отдельную опору, которая должна иметь сварную раму, ролики, а фундамент должен быть выложен из камня или прочного бетона. |

| 6. | Аппарат для сортировки готового керамзита. |

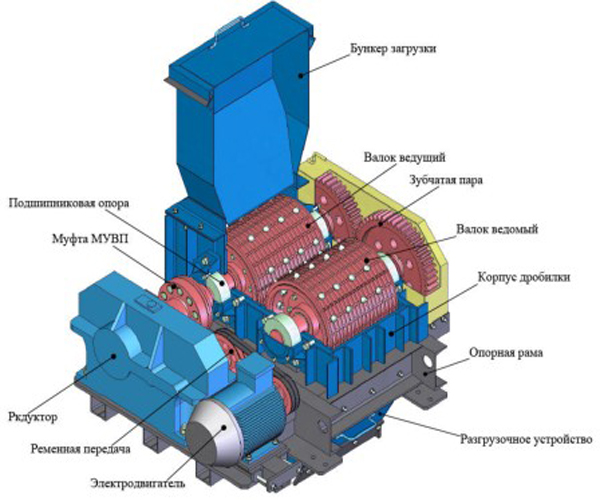

| 7. | Дробилка для разбивания керамзита после производства. |

| 8. | Бункер для хранения глины и готового материала. |

| 9. | Машина для перевозки и подачи сырья/готового керамзита. |

| 10. | Лотки для формирования гранул. |

| 11. | Конвейер. |

| 12. | Силосная банка. |

Цена подобного оборудования зависит от страны производителя, мощности аппарата, года выпуска и т.д. Примерная стоимость – от 8 млн. рублей.

Если такой суммы нет, то стоит задуматься о том, чтобы купить линию б/у или же станки по отдельности. Если ваша бизнес-идея «зайдет» и дела пойдут в гору, вы сможете накопить денег на автоматизированную линию.

Какие станки нужно закупить, чтобы создать свою цельную линию для производства керамзита:

| 1 | Дробилка с валковым механизмом для гравия. |

| 2 | Измельчитель. |

| 3 | Шаровая мельница. |

| 4 | Конвейер. |

| 5 | Смеситель для сырья. |

| 6 | Бункер. |

Такой мини-завод можно собрать примерно за 1 млн. рублей.

Хотим обратить ваше внимание, что при покупке целой линии вам дадут гарантию на 1 год, т.е. при поломке оборудования вам пришлют мастера по ремонту за счет производителя. Дальше придется нанимать уже специалиста за личный счет. Еще с вас возьмут деньги за установку техники и инструктаж для рабочих завода.

При покупке б/у техники или сбора линии вручную вам никто не предоставит гарантии. Лучше все же найти деньги, в крайнем случае, взять кредит и закупить может не такую мощную линию по производству керамзита, но зато новую и с полным пакетом документов.

Нанимаем сотрудников и арендуем цех под мини-завод

Чтобы организовать работу завода, предпринимателю предстоит арендовать помещение или выкупить производственный цех. Конечно, покупка – это дороже, зато вы не будете переплачивать в итоге за аренду. В дальнейшем цех можно перепродать или также сдавать в аренду.

Так как начинающие бизнесмены все же предпочитают аренду производственных цехов, то рассмотрим в нашем бизнес плане именно этот вариант.

Для производства керамзита нужна площадь в 500 м. кв. за городом. Высота потолков – 5-8 метров, в зависимости от габаритов оборудования. Примерная цена – от 250 000 рублей за месяц аренды.

Что должно находиться в производственном цеху:

- Непосредственно сам цех, где будет проходить производственный процесс.

- Бункер для хранения сырья, т.е. глины.

- Бункер для хранения керамзита.

- Кабинет для персонала (директор, технолог и бухгалтер), а также комната отдыха для рабочих.

- Еще нужно соорудить душ, чтобы после смены люди могли помыться.

- Санузел и коморка для хранения разного хозяйственного инвентаря.

Цех и бункеры не обязательно должны быть с ремонтом, но чистота и порядок в них все же желательны. А вот на кабинет для административного персонала и рабочих нужно потратиться. Закупите компьютеры, мебель, душевые кабинки, соорудите мини-кухню с чайником, микроволновкой и холодильником. Потратить нужно от 100 000 рублей.

Не обязательно все покупать с магазина, можно многое приобрести с рук и тем самым уменьшить свои расходы.

Оборудование энергоемкое, поэтому немало средств будет уходить на оплату коммунальных услуг. Рассчитать точную суму сложно – для каждого производства она будет варьироваться. Ориентироваться нужно на общую сумму от 150 тыс. рублей на оплату ЖКХ.

Из персонала не обойтись без технолога в данной отрасли, рабочих линии, которые будут обслуживать оборудование, грузчики, уборщица. Вести бухгалтерию может на первых порах директор, или же наймите профессионала. Количество рабочих на линии зависит от мощности техники.

Работать цех будет по 8 часов, 5 дней на неделю, т.е. за месяц будет 21-22 рабочих смены.

| №. | Должность | Количество | Оклад (руб./ мес.) |

| ИТОГО: | 226 000 рублей/месяц | ||

| 1 | Технолог | 2 | 36 000 |

| 2 | Бухгалтер | 1 | 18 000 |

| 3 | Рабочие линии | 10 | 120 000 |

| 4 | Грузчик | 3 | 30 000 |

| 5 | Наладчик оборудования | на ½ ставки | 8 000 |

| 6 | Уборщица | 2 | 14 000 |

Производство керамзитового гравия.

Сколько можно заработать на продаже керамзита

Рынок этого материала нельзя назвать перенасыщенным, при том спрос на него стабильно высок. Один кубометр керамзита стоит в среднем 1000-1200 рублей. Это много или мало? Сколько получится заработать при таком уровне цен? Проведём несложные вычисления.

Предприятие малой мощности будет производить примерно 2,5 тысячи кубометров материала в месяц и около 20 тысяч — в год. Более производительный завод изготовит за 1 месяц 21 тысячу кубометров, а за год — порядка 250 тысяч.

При таких объёмах в месяц можно зарабатывать от 2,5 до 21 миллионов рублей, а за год — от 20 до 250 миллионов рублей. Расчёты выглядят очень привлекательными, но не стоит преждевременно радоваться. Во-первых, около 60% от заработанного у производителей уходит на покупку сырья, оплату коммунальных расходов и сопутствующие траты.

Во-вторых, найти заказчиков на большие партии керамзита с первого раза не так просто. Материал пользуется спросом, но нередко производителям приходится побороться за заказчиков. Последние всегда имеют выбор из двух-трёх вариантов.

Требования к помещению: где разместить цех

Керамзит, как правило, продаётся кубометрами. Его производят очень большими партиями. Это требует много места, поэтому предпринимателю придётся найти большое помещение от 300 квадратных метров. Его следует разделить на промышленную зону, где будет установлено всё оборудование, и склады, где будет храниться сырьё и готовые частицы.

Цех должен быть подключен ко всем коммуникациям. От этого зависит бесперебойность работы и качество конечного продукта. Желательно наличие хорошей вентиляции и удобных подъездных дорог для доставки сырья, топлива и отгрузки готового керамзита.

Смеси керамзитобетона в пропорциях

В зависимости от того, для чего именно вы готовите смесь, будет отличаться соотношение и пропорции материалов.

Для блоков

Для производства КБ блоков смешайте:

- Смешайте одну часть цемента и 2-3 части песка.

- Добейтесь однородной массы и добавьте 0,9-1 часть воды.

- Размешайте состав еще раз.

- Добавьте 5-6 частей керамзита.

Если керамзитовый наполнитель слишком сухой, то в него можно добавить немного воды. Если в наличие нет качественного песка, то его можно заменить «Пескобетоном».

Читайте также: Для чего нужна пароизоляция и как её укладывать

Для пола

Если вы планируете залить пол мокрой КБ стяжкой, то смешайте:

- одну часть цемента и столько же воды;

- 3 части песка;

- 2 части керамзита.

Для этих целей лучше всего использовать керамзитовый гравий в соотношении 0,5-0,6 м 3 керамзита на 1,4-1,5 т песчано-цементной смеси.

Для стен

Для приготовления смеси для стен используйте следующий «рецепт»:

- одна часть цемента;

- 1,5 части керамзитового песка (его фракция не должна превышать 5 мм);

- 1 часть мелкодисперсного керамзита;

Для перекрытий

Для данного типа используйте следующий замес:

- одна часть цемента;

- 3-4 части песка;

- 1,5 воды;

- 4-5 керамзита.

В качестве заполнителей КБ могут выступать различные компоненты.

Технология производства: сырьё и его обработка

Прежде чем подробно рассмотреть, какое оборудование для производства керамзита потребуется для начала бизнеса, опишем простыми словами весь технологический процесс изготовления этого экологически чистого материала с высокими эксплуатационными характеристиками.

Из какого сырья производят керамзит

Основой этого строительного материала являются глиняные породы, в составе которых находится 30% кварца и около 10% железистых примесей или органики. Кварц отвечает за прочность материала и его теплоизоляционные характеристики. Примеси (оксиды и гидроксиды железа, лимонит, пирит, сидерит) в таком соотношении придают обжигаемым частицам характерный охристый цвет. Органики в составе не должно быть очень много: она увеличивает пористость материала.

Если кварца в составе глины больше 30%, частицы получатся менее прочными, а при обжиге и вовсе могут треснуть. Кварцевый песок ухудшает морозоустойчивые качества будущего материала, его пластичность и прочность. Поэтому для изготовления керамзита подходят только определённые породы глины.

Основой этого строительного материала являются глиняные породы, в составе которых находится 30% кварца и около 10% железистых примесей или органики.

Технологический процесс

Для изготовления керамзита используются специальные печи. Заготовленные необожжённые глиняные гранулы засыпаются во вращающиеся барабаны печи, где под действием высокой температуры (1250 градусов) в течение примерно 45 минут вращаются и обжигаются. В таких условиях глиняные частицы вспучиваются и оплавляются, приобретая охристый оттенок и качественные характеристики.

После обжига керамзит охлаждают и сушат. Из керамзита удаляется вся лишняя влага. Нельзя допускать как слишком быстрого, так и слишком долгого остывания глиняных частиц. Оптимальным решением является постепенное снижение температуры до 600 градусов с интервалами 20 минут. После 600 градусов допустимо быстрое остывание.

Читайте также: ГОСТ 10178-85. Портландцемент и шлакопортландцемент. Технические условия. — Интернет магазин строительных материалов Москва

От этого процесса также во многом зависят качественные характеристики будущего материала. Также охлаждение и сушка покажут, насколько качественным было сырьё — частицы не должны трескаться или крошиться. Любое нарушение технологии приведёт к тому, что керамзит потеряет качественные свойства.

После двух стадий (нагревание и охлаждение) керамзитовые частицы готовы к использованию в любой из отраслей — строительстве или в домашнем садоводстве. Таким образом, технологический процесс производства этого материала совсем не сложен и требует только двух аппаратов — печи для обжига сырья и охладителя.

Изготовление керамзитобетонных блоков своими руками – нюансы технологии

Производство керамзитобетонных блоков своими руками осуществляйте по следующему алгоритму:

Читайте также: Прогоны и стойки в стропильных системах

Внутренние стенки должны быть смазаны отработанным машинным маслом

- Изготовьте разборные формы для изготовления блоков.

- Приобретите материалы для приготовления рабочей смеси.

- Подготовьте инструменты и оборудование.

- Определитесь с пропорциями керамзитобетонного раствора.

- Взвесьте сырье и приготовьте рабочую смесь.

- Произведите формовку изделий.

- Уплотните залитый в формы раствор.

- Демонтируйте опалубку через сутки после заливки.

- Разложите готовые изделия для сушки.

Для ускоренного набора эксплуатационной прочности технология допускает выполнять пропаривание блоков в специальных камерах. Благодаря использованию пропаривания сокращается продолжительность производственного цикла, что актуально при изготовлении блоков в увеличенных объемах. Рассмотрим особенности выполнения главных этапов.

Подготовка формы для керамзитобетонных блоков

Формовочные емкости для изготовления керамзитоблоков в домашних условиях несложно изготовить при минимальных затратах.

Возможны различные варианты формовочных емкостей:

Для изготовления керамзитоблоков форму можно сделать самостоятельно

- деревянные, для изготовления которых используются строганые доски или ламинированная фанера. Древесина имеет ограниченный ресурс эксплуатации, однако, надежно послужит для мелкосерийного производства блоков;

- металлические, для сооружения которых используется листовая сталь. Формирование внутренних полостей осуществляется с помощью трубчатых вставок. Стальные формы служат много лет при условии своевременной очистки и смазки.

Дальнейшей работы по сооружению литформы выполняйте по следующему алгоритму:

- Перенесите эскизные размеры на материал.

- Нарежьте заготовки опалубки.

- Подготовьте две Г-образные стенки.

- Выполните соединение заготовок с помощью металлических уголков.

- Закрепите лист основания к нижней плоскости стенок.

Важно тщательно продумать конструкцию формы для обеспечения возможности ее разборки. Нанесение на внутреннюю поверхность отработанного масла облегчит извлечение готовых блоков

Оптимальные пропорции для керамзитобетонного раствора

Желая изготовить блоки из керамзита своими руками, следует правильно подготовить рабочий раствор.

Главными связующими компонентами являются песок, цемент и вода

Для подготовки одного кубического метра керамзитобетонной смеси плотностью 1,5 т/м3 потребуется:

- 430 кг портландцемента марки М400;

- 720 килограмм керамзитных гранул;

- 420 кг просяного песка;

- 140 л воды.

Отливаем керамзитоблоки своими руками

Для отливки блоков следует закрепить на рабочем столе вибрационного станка формовочные емкости и заполнить их керамзитобетонным раствором.

При выполнении работ важно придерживаться рекомендаций профессионалов:

- смазать стенки формы отработкой;

- осуществить заливку при температуре 16-19 °С;

- выполнить формовку на ровной поверхности;

- защитить изделия от осадков и солнечных лучей.

Необходимо залить раствор в один прием до полного заполнения опалубки и затем разровнять поверхность с помощью мастерка или шпателя.

Следует соблюдать осторожность извлекая блоки из формы

Уплотнение рабочей смеси

Правильно выполненное уплотнение раствора влияет на качество готовых изделий. Для трамбования керамзитобетонной смеси применяют:

Читайте также: Использовать керамзит в бетоне можно, но не везде!

- ручное приспособление для трамбовки;

- вибрационный стол с электроприводом.

Где используется керамзит

Изготовление керамзита — выгодный бизнес в первую очередь потому, что на него высокий спрос. В таком материале заинтересованы преимущественно строительные компании, использующие эти материалы в теплоизоляционных работах. Он стоит недорого, но его качественные характеристики весьма высоки.

Впрочем, использовать керамзит можно не только для теплоизоляции. Нередко измельчённые гранулы этого материала добавляют в цементный раствор. Кроме строительных компаний керамзит довольно часто используют в садоводстве (например, при выращивании домашних растений) или для гидропоники, так как полезные свойства этого материала позволяют поддерживать оптимальный водный баланс растений.

Способы получения керамзитовых гранул

Для изготовления керамзита применяют один из четырех способов

Сухой способ

Применяется, если керамзит получают из плотных каменистых глинистых пород и сланцев, используется иная технология изготовления. Исходный материал размельчается на дробильном оборудовании до получения зерен размером 1 – 20 мм. Керамзитовое сырье обжигается в барабанной печи, охлаждается, распределяется по фракциям. В таком варианте производства не предусмотрен этап формовки зерен, и конечный продукт отличается кубическими угловатыми очертаниями.

Мокрый способ

Глина помещается в большие емкости, называющиеся глиноболтушками. После этого заливается вода, чтобы получился шликер с уровнем влажности до пятидесяти процентов. Насосными установками его перекачивают в шламбассейны, откуда он попадает во вращающиеся печи. В печных барабанах происходит разбивка на отдельные гранулы, которые просушиваются газами, выделяемыми печью.

Способ подразумевает большой расход топлива, так как уровень влажности шликера достаточно высок. Но с его помощью сырье очищается от каменистых вкраплений, в него вводятся добавки, чтобы получилась однородная масса. Применяется такой вариант для сырья, отличающегося большим показателем влажности.

Пластический способ

Подготовленную природную глину, влажность которой не превышает тридцати процентов, подвергают двум этапам помола на специальных зубчатых вальцах – грубом и тонком. От такого процесса образуются гранулы, диаметр которых составляет 5 – 10 мм, поступающие в сушильные барабаны. В них полуфабрикат просушивается, подвергается окончательной обкатке, пока не приобретет овальные формы. После этого начинается обжиг, для которого в печах создается температурный режим от 800 до 1 350 градусов. Процесс проходит под постоянным вращением печных барабанов. Спекшиеся керамические гранулы, которые увеличили свой диаметр из-за вспучивания, попадают во вращающиеся холодильные установки. После остывания наступает последний этап – керамзит рассеивается по фракциям.

Порошково-пластический способ

Как производится керамзит таким способом? Исходный материал в сухом состоянии доводится до порошкообразной массы, потом в него добавляется вода. В итоге образуется пластичная масса, пригодная для формирования гранул. Способ считается довольно дорогостоящим, потому что приходится дополнительно измельчать сырье. Второй недостаток – гранулы подвергаются дополнительной сушке.

Так как качество керамзита зависит от качественного состояния сырца, глину следует хорошо переработать и сформировать из нее гранулы одинаковых размеров, параметры которых увеличатся при вспучивании.

Охлаждение гранул

После обжига керамзит следует охладить. Охлаждение начинается еще во вращающейся печи, благодаря поступающему воздуху. Далее оно продолжается в аэрожелобах, барабанных холодильниках и т. п.

От того, насколько быстро выполнено охлаждение гранул, зависит прочность материала. Если охлаждение произошло слишком быстро, гранулы могут треснуть. При медленном охлаждении качество материала может снизиться в результате размягчения и смятия гранул.

Поэтому керамзит охлаждают до 800-900 градусов сразу же после вспучивания. После этого выполняют охлаждение до 600-700 градусов на протяжении 20 минут.

Это нужно для того, чтобы затвердение произошло без большого термического напряжения, и сформировались кристаллические минералы, которые увеличивают прочностные качества материала. Дальнейшее охлаждение можно выполнять довольно быстро.

Фракционирование и транспортировка

Для фракционирования применяют барабанные грохоты, которые имеют цилиндрическую или многогранную форму.

Транспортируют керамзит в пределах завода пневматическим способом или по ленточному конвейеру. Более популярен конвейерный способ, так как транспортировка по трубам с помощью воздушного потока приводит к повреждению оболочки и дроблению гранул.

Хранят готовый материал на складе силосного или бункерного типа. Для этого керамзит предварительно фасуют по специальным влагозащитным мешкам различного объема.

Сертификация материала

Поскольку технология получения керамзита довольно трудоемкая и сложная, любые нарушения могут негативно повлиять на качество изделий. Поэтому при покупке обязательно необходимо ознакомиться с сертификатом соответствия.

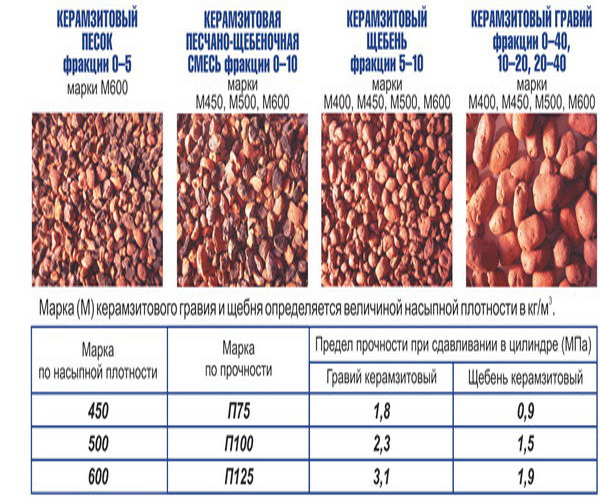

Существует ГОСТ 9759-76, в котором указаны требования к параметрам гранул, весу и прочности керамзита. Именно прочность выступает главным показателем, который принимают во внимание при допуске материала в эксплуатацию.

Керамзит является важным компонентом керамзитобетона, и ни одна компания по изготовлению легких бетонов не станет приобретать его без наличия нужных документов. Кроме этого, он получил широкое применение в сфере строительства. В сертификате соответствия указывается информация об экологической безопасности материала, его соответствии санитарным нормам, даются рекомендации относительно хранения и транспортировки.

Основные показатели для сертификации различных фракций керамзита

Производство в домашних условиях

Используя качественное оборудование, можно изготовить около 250 тыс. куб. м керамзита за год. Для получения керамзита в домашних условиях можно использовать мини завод. Топливом для него может служить мазут, уголь или природный газ.

С помощью мини завода можно получать керамзитовый песок с размером гранул от 0,16 до 5 мм. Для их изготовления гранулированное или измельченное сырье обжигают в печи кипящего слоя. Очень часто для домашнего использования приобретают специализированные дробилки, которые значительно упрощают сам процесс производства.

Стоит отметить, что имея чертежи, материал и желание — дробилку для керамзита можно сделать своими руками.

Чертеж-схема для изготовления дробилки своими руками

Используя мини завод, можно произвести керамзитовый песок из некондиционного гравия. Чтобы получить глинозольный керамзит, в качестве сырья используют легкоплавкие породы и золу от сжигания каменного, бурого угля или торфа. В итоге получается заполнитель, свойства которого похожи на свойства обычного керамзита. Зольный керамзит можно получать как обжиговым, так и безобжиговым способом.

С помощью такого приспособления можно произвести примерно 30 тыс. куб. м материала за год. Получение керамзита является довольно энергоемким, но отличная производительность и хороший спрос на продукцию обусловливают быструю окупаемость проекта.

Перечень машин и оборудования для мини-цеха

Можно создать небольшое производство керамзита в домашних условиях. Для этого потребуется купить следующий комплект оборудования:

- измельчитель;

- валковая дробилка для керамзита;

- мельница шаровая;

- бункер;

- смеситель;

- конвейер.

Топливом для мини-завода служит природный газ, мазут, уголь. Изготовление керамзита своими руками не потребует серьезных финансовых вложений на этапе открытия предприятия. В целях экономии можно самостоятельно сделать дробилку. Или приобрести б/у станки. Но в этом случае желательно убедиться в их исправной работе и узнать у владельца, почему они продаются.

Неплохие характеристики имеет оборудование, поступающее на российский рынок из Китая. Аппараты обладают оптимальным соотношением цены и качества.