Мобильные и передвижные дробилки камня в щебень

Назначение и применение

Мобильные (они же передвижные) дробилки или целые комплексы предназначены для обеспечения щебнем и гравием развернутые строительные площадки находящиеся на очень большом расстоянии друг от друга, либо в местах, где их применение экономически целесообразно. В их состав входят агрегаты для дробления взорванных горных (твердых) пород, каменных валунов, железобетона и его производных, а так же разнообразного строительного лома.

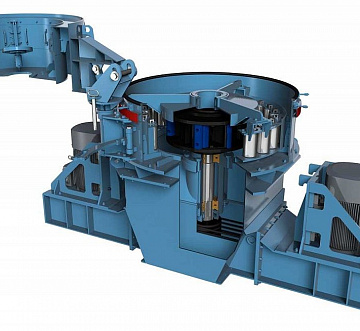

Специальные агрегаты монтируются на рамы мобильных прицепных тележек или базу гусеничного хода. Рассматриваемое дробильное оборудование хорошо работает непосредственно в карьере, на строительной площадке или вблизи участка демонтажа старых (ветхих) зданий и сооружений как полностью автономно, так и в составе целого дробильного сортировочного комплекса. На фотографии ниже можно посмотреть типичный образец оборудования для дробления на гусеничном ходу фирмы Parker Plant.

Разновидности дробилок

Как и множество другой специальной техники передвижные дробильные установки имеют свои различия как по конструктивному составу, так и по методу своей работы. Итак, они различаются по:

- Применяемому установкой технологическому процессу дробления камня в щебень. Сегодня различают несколько видов циклов обработки твердой породы – полностью замкнутый, разомкнутый, а также переработка вторсырья.

- Типу применяемого силовым агрегатом привода. Существуют агрегаты с электрическим приводом, электрическим с приводом от ДЭС, с гидравлическим приводом, а также разнообразные комбинации описанных выше видов.

- Типу установленного шасси, которое и делает комплекс мобильным. Специальные агрегаты могут устанавливаться на колесные, гусеничные, а так же на шасси лыжного типа (салазки). Скажем больше, что существуют самоходные мобильные дробилки которые перемещаются от объекта к объекту с помощью специального тягача.

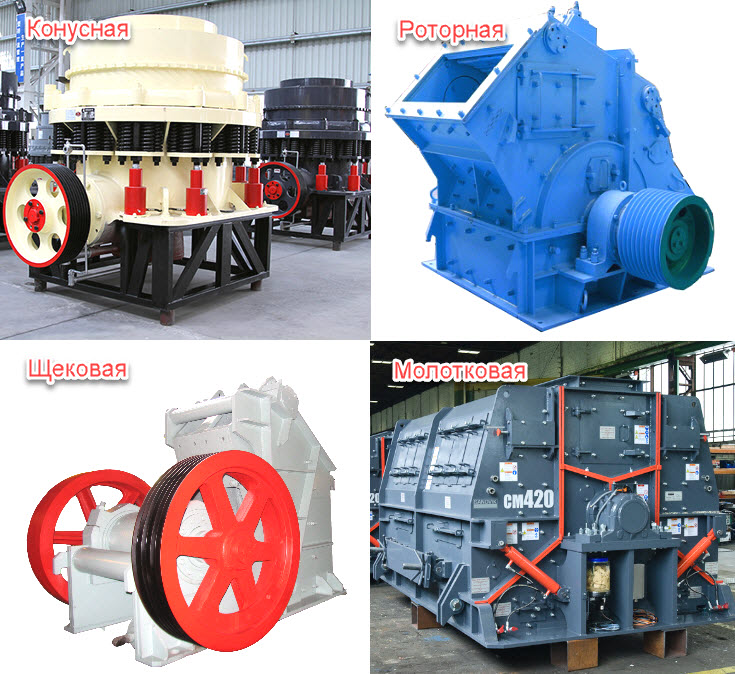

По типу установленного дробильного агрегата в саму мобильную установку различают:

- щековые;

- конусные;

- молотковые;

- роторные;

- и центробежные.

Хотя дробильных видов оборудования много, все же наибольшее распространение и применение получили дробильные установки, которые в своем составе имеют конусные и щековые системы дробления камня в щебень.

Фотографии рабочих агрегатов конусной, роторной, щековой и молотковой дробилок можно посмотреть чуть ниже, а принцип действия каждой из них мы описывали ранее на нашем информационном портале.

Хотелось бы отметить, что рассматриваемое оборудование может состоять из 1-ой отдельной системы расположенной на одном из видов шасси (разновидности которые выше рассматривали). В эту систему оборудования входят агрегаты для преобразования для переработки твердой породы, а именно:

- система транспортировки породы;

- система грахочения;

- система сортировки камня;

- агрегаты дробления в щебень;

- система складирования.

А так же оборудование может располагаться на нескольких шасси именуемых комплексом. В зависимости от модификации мобильного комбинированного комплекса для дробления каждая передвижная система выполняет только одну из функций всего цикла переработки твердой породы камня.

Основные технические характеристики мобильных дробилок

Давайте рассмотрим основные технические характеристики, которые присущи большинству передвижных дробилок. Чуть ниже мы представим обобщенную информацию по характеристикам.

По инженерно-техническому оснащению дробилка являются комплексным интегрированным специальным агрегатом, который позволяет упростить процесс переработки и убрать из производственного цикла несколько технических машин. При этом значительно уменьшаются затраты и время процесса переработки.

Довольно высокая посадочная площадка и в большинстве модификаций полная ширина специального агрегата чуть меньше транспортируемых полуприцепов или тралов. Довольно незначительный радиус разворота и простота перемещения, как своим ходом, так и на полуприцепах позволяет сделать вывод, что мобильные дробилки являются техническими агрегатами маневренными и простыми в использовании по прямому назначению. Все вышесказанное позволяет быстро развернуть агрегат в рабочее положение практически на любой местности.

При выборе дробилки необходимо заранее спрогнозировать на какой максимальный размер куска исходного материала выбирается она. Какая фракция щебня должна быть на выходе и какова ее максимальная производительность. После этого, определяемся с видом дробильного агрегата. Характеристик очень много, поэтому чуть позднее мы постараемся опубликовать ряд статей по наиболее востребованным мобильным дробилкам роторного, щекового, конусного и молоткового типов переработки сырья.

Технические характеристики и производительность щековых дробилок DCJ и DCD

Основные размеры щековых дробилок DCJ

| DCJ 1032 | 500×300 | 1430 | 1170 | 1270 |

| DCJ 1033 | 700×300 | 1767 | 1420 | 1540 |

| 700×500 | 1767 | 1420 | 1540 | |

| DCJ 1031 | 900×600 | 2069 | 1775 | 1775 |

| DCJ 1039 | 1100×700 | 2525 | 2350 | 2280 |

| DCJ 1021 | 1100×800 | 2650 | 2430 | 2660 |

| DCJ 1028 | 1200×1000 | 3400 | 2842 | 3104 |

| DCJ 1029 | 1400×1120 | 3790 | 3050 | 3613 |

| DCJ 1038 | 1600×1250 | 4148 | 3338 | 4165 |

Основные технические параметры щековых дробилок DCJ

| DCJ 1032 | 500×300 | 20 — 70 | 16 — 60 | 30 |

| DCJ 1033 | 700×300 | 15 — 50 | 18 — 60 | 45 |

| 700×500 | 30 — 110 | 37 — 140 | 45 | |

| DCJ 1031 | 900×600 | 40 — 170 | 65 — 285 | 75 |

| DCJ 1039 | 1100×700 | 50 — 180 | 105 — 395 | 90 |

| DCJ 1021 | 1100×800 | 63 — 200 | 140 — 460 | 110 |

| DCJ 1028 | 1200×1000 | 85 — 230 | 200 — 580 | 132 |

| DCJ 1029 | 1400×1120 | 100 — 250 | 275 — 730 | 160 |

| DCJ 1038 | 1600×1250 | 120 — 300 | 500 — 990 | 200 |

Допустимые минимальные размеры зазора зависят от прочности и стойкости измельчаемого материала и должны согласовываться с изготовителем. Указанные производительности носят информативный характер и зависят от свойств и состава измельчаемого материала.

Основные размеры щековых дробилок DCD

| DCD 4701 | 500×400 (540x400R) | 1680 | 1100 | 1325 |

| DCD 4702 | 630×500 (700x500R) | 2070 | 1420 | 1610 |

| DCD 4703 | 800×630 | 3095 | 1920 | 2235 |

| DCD 4709 | 1000x700R | 3195 | 2155 | 2715 |

| DCD 4704 | 1000×800 | 3900 | 2650 | 2680 |

| DCD 4775 | 1100x800R | 3165 | 2095 | 2510 |

| DCD 4705 | 1250×1000 | 4680 | 2890 | 3615 |

| DCD 4706 | 1600×1250 | 5440 | 3555 | 4082 |

| DCD 4707 | 2000×1600 | 6750 | 4365 | 4730 |

Основные технические параметры щековых дробилок DCD

| DCD 4701 | 500×400 | 30 — 80 | 25 — 65 | 30 |

| 540x400R | 10 — 60 | 9 — 55 | 30 | |

| DCD 4702 | 630×500 | 30 — 80 | 30 — 85 | 40 |

| 700x500R | 10 — 60 | 12 — 70 | 40 | |

| DCD 4703 | 800×630 | 60 — 150 | 95 — 245 | 75 |

| DCD 4709 | 1000x700R | 50 — 130 | 105 — 290 | 55 |

| DCD 4704 | 1000×800 | 100 — 180 | 200 — 375 | 90 |

| DCD 4775 | 1100x800R | 50 — 200 | 100 — 415 | 75 |

| DCD 4705 | 1250×1000 | 130 — 250 | 300 — 600 | 132 |

| DCD 4706 | 1600×1250 | 150 — 300 | 405 — 860 | 160 |

| DCD 4707 | 2000×1600 | 200 — 400 | 630 — 1350 | 250 |

Допустимые минимальные размеры зазора зависят от прочности и стойкости измельчаемого материала и должны согласовываться с изготовителем. Указанные производительности носят информативный характер и зависят от свойств и состава измельчаемого материала.

Российские щековые дробилки СМД и ДРО

Технические характеристики и производительность дробилок СМД и ДРО

| ДРО-572 | ЩДС-1,6х6 | 130 | 17-45 | 25-65 | 5-14 | 30 | 5,6 |

| ДРО-549 | ЩДС-1,6Х9 | 130 | 17-45 | 25-65 | 7-20 | 37 | 6,6 |

| СМД-108А | ЩДС-2,5х9 | 210 | 25-60 | 35-90 | 15-31 | 45 | 8,4 |

| СМД-108АРФ* | ЩДС-2,5х9 | 210 | 25-60 | 35-90 | 15-31 | 45 | 9,565 |

| ДРО-724 | ЩДС-2,5х12 | 210 | 25-60 | 35-90 | 15-31 | 45 | 10,5 |

| ДРО-603 | ЩДС-4х6 | 340 | 40-90 | 60-135 | 15-33 | 30 | 7,0 |

| СМД-109А-РС | ЩДС-4х9 | 310 | 25-60 | 35-90 | 15-33 | 45 | 10,9 |

| СМД-109А | ЩДС-4х9 | 340 | 40-90 | 60-135 | 23-53 | 45 | 10,8 |

| СМД-109АФ* | ЩДС-4х9 | 340 | 40-90 | 60-135 | 18-43 | 45 | 12,27 |

| ДРО-693 | ЩДС-5х9 | 425 | 40-90 | 60-135 | 23-53 | 55 | 12,0 |

| ДРО-710 (СМД-110АМ) | ЩДС-5,5х9 | 460 | 55-90 | 80-135 | 45-70 | 75 | 18,4 |

| СМД-110А | ЩДС-6Х9 | 500 | 75-130 | 110-200 | 58-104 | 75 | 18,5 |

| СМД-110АРФ* | ЩДС-6Х9 | 500 | 75-130 | 110-200 | 45-83 | 75 | 18,5 |

| ДРО-522** | ЩДС-6Х9 | 500 | 75-200 | 110-300 | 75 | 75 | 20,75 |

| ДРО-529 | ЩДС-7,5х9 | 600 | 160-200 | 240-300 | 90-160 | 75 | 21,0 |

| ДРО-609А | ЩДС-8х10 | 680 | 100-180 | 150-270 | 85-155 | 132 | 27,5 |

| ДРО-609Б*** | ЩДС-8х10 | 680 | 100-180 | 150-270 | 85-155 | 132 | 27,9 |

* Щековая дробилка с усиленной станиной для материалов с пределом прочности на сжатие до 500 МПа

** Щековая дробилка с гидроопорой подвижной щеки

*** Щековая дробилка с автоматической системой смазки

Все щековые дробилки оснащена электромеханическим устройством для дистанционного регулирования ширины выходной щели.

Производительность дробилки

Производительность щековой дробилки можно рассчитать по следующей формуле:

Пдр = 150*n*s*d*y*l*K, гдеn — обороты вала дробилки в минуту;s — размер хода качания;d — размер фракции на выходе;y — вес вещества на выходе;l — размер зева механизма;K — коэффициент заполнения агрегата материалом для обработки.

Конечно данная формула сильно упрощена, но дает необходимое представление, которое поможет сделать выбор в пользу той или иной модели дробилки.

В данной формуле расчета производительности дробилки не учитываются равномерность подачи и процент влажности обрабатываемого материала, которые могут оказать на производительность серьезное влияние. Поэтому за расчетом производительности лучше обратиться к специалисту, он поможет не ошибиться в выборе наиболее оптимальной модели дробилки.

Основные способы измельчения

По такому свойству измельчаемого материала как твердость принято различать измельчение твердых веществ, средне твердых и мягких.

В зависимости от того, какая средняя крупность зерен у измельчаемого материала, выбирают либо способ дробления (осуществляется в дробилках), либо же размалывания (производится в мельницах).

Основные способы измельчения и применяемые для этого машины приведены ниже:

| Крупное дробление | Крупные куски Более 50 мм |

Щековая и конусная дробилки | Молотковая дробилка |

| Мелкое дробление | Мелкий щебень От 5 до 50 мм |

Конусная и валковая дробилки | Валковая дробилка |

| Грубое измельчение | Гравий, «семечко» От 0,5 до 5 мм |

Молотковая дробилка, валковая мельницы | Истирающая и стержневая мельницы |

| Тонкое и сверхтонкое измельчение | Мука, пудра От 0,05 до 0,5 мм От 0,005 до 0,05 мм |

Истирающая, штифтовая и конусная мельницы | Истирающая, ножевая и вибрационная мельницы |

| Коллоидное измельчение | Коллоидная пудра Менее 0,005 мм |

Шаровая и струйная мельницы | Шаровая и вибрационная мельницы (для мокрого размола) |

В большинстве случаев крупные куски материала измельчить до состояния муки за один раз в одном агрегате бывает просто невозможно или крайне неэффективно, поэтому нередко несколько измельчающих машин объединяют вместе в одну установку.

Ввиду того что в процессе одной этапа измельчения получается как мелкая, так и крупная фракция, то возникает необходимость использовать классификаторы для разделения полученных фракций продукта в зависимости от степени их крупности.

Поскольку при измельчении происходит весьма сильное пылеобразование, все измельчающие машины и все откаточные пути от них выполняют по типу закрытой системы. Воздух, выходящий из этой системы, должен пройти очистку в фильтрах и циклонах.

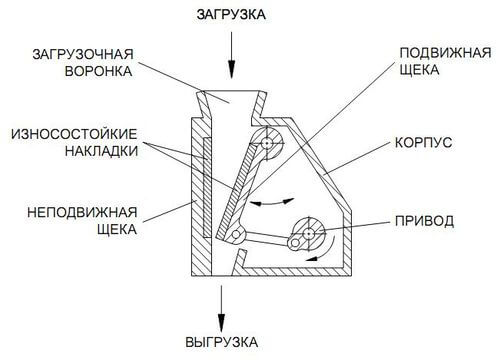

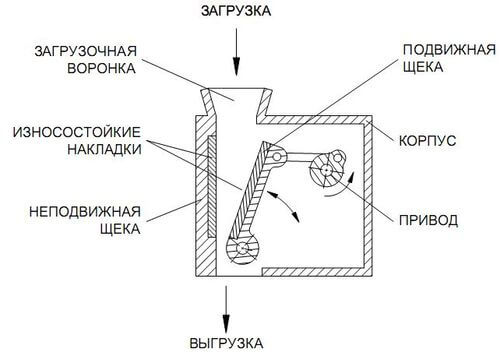

Дробилки. Щековая дробилка

Дробилки – это наиболее подходящие машины для грубого измельчения больших кусков материала. Куски в таких агрегатах можно измельчить до крупности в 5 миллиметров.

Свое название щековая дробилка получила из-за наличия в ней двух так называемых щек, одна из которых неподвижная, вторая же совершает возвратно-поступательные движения, тем самым попеременно уменьшая или увеличивая зазор между щеками.

Крупные куски измельчаемого материала, попадая при сжимающей нагрузке в рабочее пространство между щеками, дробятся при приближении подвижной щеки к неподвижной на более мелкие. Во время отвода подвижной щеки от неподвижной уже измельченные куски материала падают вниз, а более крупные куски, находящиеся выше, перемещаются на освободившееся место и повторно измельчаются при следующем приближении подвижной щеки. Крупный материал поступает в дробилку сверху и проскальзывает в пространство между одной щекой и другой. Регулируя ширину зазора между щеками и частоту их сближения можно тем самым изменять конечную крупность зерен материала и расход измельчаемого продукта.

Щековые дробилки принято считать универсальными машинами для предварителного дробления материалов. Измельчение в таких аргегатах осуществляется за счет раздавливания загруженного материала рабочими поверхностями дробилки, называемыми щеками (одна неподвижная, другая подвижная, крепится на шатуне). Измельченный продукт выпадает из щековой машины в момент обратного хода подвижной рабочей части (щеки).

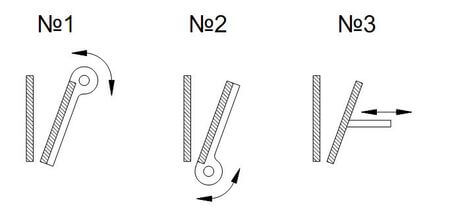

В щековых дробилках подвижная щека приближается к неподвижной и удаляется от нее переодически. Эти дробилки, в зависимости от способа укрепление подвижной рабочей поверхности (щеки), бывают:

- С наибольшим размахом в шпальте;

- С наибольшим размахом в зеве;

- С равномерным перемещением подвижной щеки.

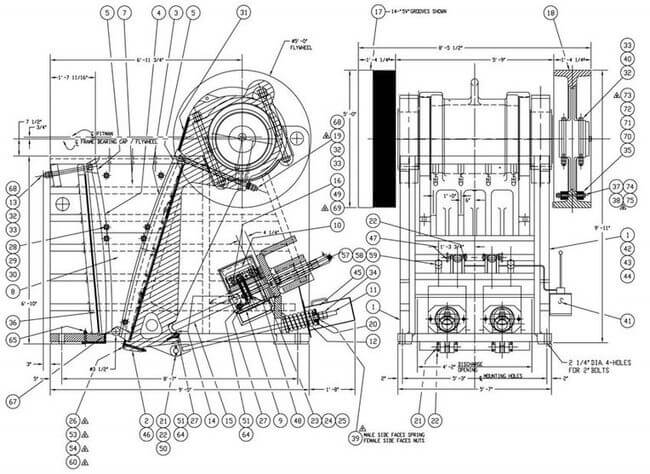

Конструкция щековых дробилок

Рассмотрим конструкцию щековой дробилки на примере дробилки с наибольшим размахом в шпальте. Все детали и части дробилки находятся внутри массивной станины из чугуна, укрепленной на прочном кирпичном или бетонном основании. В габаритных машинах станина, как правило, разборная, изготавливается из стального литья или толстых (от 25 до 50 миллиметров) стальных плит путем их сваривания.

Раздавливание крупнокускового материала осуществляется в рабочем пространстве машины, между ее подвижной щекой и неподвижной. Щеки (подвижная и неподвижная) и боковые стенки рабочего пространства машины защищены выполненными из специальной стали ребристыми съемными плитами. Подвешенная на неподвижной оси подвижная щека дробилки начинает совершать колебательные движения благодаря эксцентриковому валу и шатуну, который шарнирно связан с данной щекой рычагами (распорные плиты) и регулировочными клиньями.

Ширину выпускной щели, которая определяет степень измельчения материала, регулируют клиньями путем их перемещения. Расположение клиньев изменяют при помощи предусмотренных для этих целей болтов. Натяжение в движущейся системе создается тягой и пружинами, которые обеспечивают так же обратное движение подвижной щеки.

Измельчение кусков материала происходит в момент поднятия шатуна, когда подвижная щека дробилки подходит к неподвижной. Когда шатун опускается, происходит открытие щели дробилки и выпадение измельченного материала из рабочего пространства. Шатун машины и ее распорные плиты образуют основу конструкции щековой машины – коленчатый рычаг, который позволяет получать огромные давления.

Дробилки этого типа характеризуются размерами загрузочного и выходного отверстия. Наиболее изнашиваемыми частями этих машин являются щеки, поэтому их изготавливают из износостойких материалов и делают съемными. Металл для щек выбирают в зависимости от характера материала, который подвергается измельчению. Для измельчения более мягких материалов щеки дробилки изготавливают из отбеленного (половинчатого) чугуна, для дробления твердых материалов – из стали (хромистой или же марганцовистой).

Поверхность щек дробилки может быть как ребристой, так и гладкой. Ребристые щеки применяют при крупном дроблении и для твердых материалов, гладкие – при мелком измельчении и для хрупких материалов.

Работающие на сжатие рычаги (опорные плиты) изготавливают обычно из стали, либо же из чугуна с отбелкой в концах. Сечение одного из рычагов делают таким, чтобы он ломался, если в машину случайно попадет очень твердый материал, к примеру, кусок металла, то есть, это своего рода предохранитель.

Щековые дробилки отличаются надежной конструкцией и просты в уходе. К их достоинствам можно так же отнести открывание выходной щели для выгрузки материала при обратном ходе подвижной щеки, сравнительную компактность установки и возможность быстрой замены изношенных частей.

Производители щековых машин сегодня изготавливают самые разнообразные по типу и размеру машины, начиная от самых компактных лабораторных агрегатов с размером зева 150 на 100 миллиметров и заканчивая довольно габаритными машинами, имеющими размер загрузочного отверстия 2100 на 3000 миллиметров. Последние способны дробить достаточно большие куски материала, объем которых составляет от 1 до 2 кубометра. Производительность таких машин – до 2,5 тысяч тонн в час при мощности привода до 400 киловатт.

Щековые дробилки сегодня широко используют для крупного дробления различных твердых материалов.

Конструкция дробилки, имеющей наибольший размах в загрузочном отверстии (зеве). Подвижная щека в этой дробилке представлена в виде массивного рычага, который качается возле нижней оси. Длинное плечо этого рычага (подвижная щека) соединено с эксцентриковым валом при помощи шатуна.

Регулировка щели машины осуществляется парными болтами, которые помогают передвигать подшипники нижней оси, находящиеся в специальной направляющей раме.

Ввиду того, что наибольший размах подвижной щеки в этой машине происходит не выходном отверстии, а в зеве, ширина выходной щели на протяжении всей работы не меняется, то есть остается той же, а выгружаемый из дробилки измельченный материал по величине кусков получается более однородным. Однако скапливающийся в нижней части агрегата измельченный материал может его засорить, именно это является самым основным недостатком этой дробилки.

Машины этого типа применяются преимущественно для предварительного дробления не слишком твердых материалов.

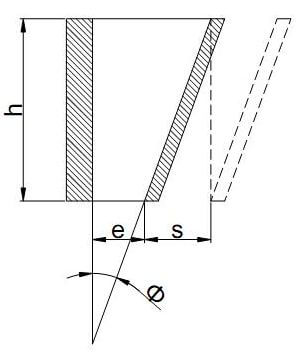

Основные характеристики и расчеты щековых дробилок

Одной и самых важных характеристик щековой дробилки является величина угла () между подвижной щекой и неподвижной, именуемая как угол захвата. При слишком большой величине угла куски материала могут попросту выскакивать из входного отверстия машины. Если же величина угла будет слишком маленькой, то степень измельчения будет весьма незначительной по причине чересчур близко поставленных друг к другу щек.

Чтобы измельчаемый материал оставался в рабочем пространстве дробилки и не выпадал из зева, нужно, чтобы угол захвата не превышал удвоенного угла трения (2). Учитывая, что угол трения в среднем равен 17 градусам (tg = 0,3), то угол захвата максимум должен быть 34 градуса. Как правило, угол захвата выполняют в пределах от 15 до 25 градусов.

Число оборотов в машинах, имеющих кривошипный механизм, равно числу двойных качаний, тогда как в машинах, имеющих кулачковый механизм, оно в два раза меньше числа двойных качаний.

Обозначим:

φ – угол захвата;

h – высота слоя материала, находящегося в рабочем пространстве дробилки, см;

e – величина выходного отверстия при наименьшем открытии, см;

S – ход подвижной щеки, см;

e + S – величина выходного отверстия при максимальном открытии, см;

K – число двойных качений подвижной щеки в минуту.

Теперь допустим, что подвижная щека дробилки движется поступательно, то есть угол const. При отходе подвижной щеки от неподвижной на величину S из рабочего пространства машины через выходное отверстие дробилки провалится слой материала высотой:

h = S/tgφ, см

Чтобы данный слой измельченного материала выпал из машины, продолжительность хода подвижной щеки от одного ее крайнего положения до другого должна быть не меньше времени τ свободного падения материала под давлением силы тяжести с высоты:

τ = √2h/g, секунд (a)

Продолжительность одного хода подвижной щеки при числе двойных качаний в минуту K составит:

τ = 60/2K, секунд (б)

Сравнив уравнение (а) с уравнением (б), найдем:

K = 30 / √2h/g

Зная значение h, полученное выше, и подставив его и g = 981 см/сек, определим максимальное число двойных качаний K:

Kmax = 665√tgφ/S

Полученное значение будет максимально допустимым, так как если число двойных качаний будет больше, измельченный материал попросту не успеет полностью проскочить через выходное отверстие. В щековых машинах число оборотов ее вала напрямую зависит от производительности машины. В дробилках малой производительности число оборотов обычно изменяется в пределах от 300 до 450, в машинах большой производительности – от 150 до 280. В практике принимают следующее число качений в минуту:

K = (600÷630)√tgφ/S

Что касается потребляемой мощности щековых дробилок, то ее аналитический расчет дает не совсем точные результаты. По этой причине мощность N двигателя для этих машин определяют грубо, используя для этого эмпирическую формулу:

Nдв = ab/60, л.с.

Где:

a – длина рабочего пространства щековой машины, см;

b – ширина рабочего пространства дробилки, см.

Примеры технических предложений на щековые дробилки

Щековая дробилка мощностью 186 кВт

Описание

- Стальная рама, усилена ребрами жесткости;

- Моноблочный стальной шатун;

- Термообработанный вал эксцентрика из кованой легированной стали;

- Конические роликоподшипники

- Сменные накладки щек выполнены из марганцовистой стали;

- стальные щеки;

- Ручная регулировка гидравлического переключателя;

- 2 маховика, один с выемками для клиновых ремней.

- Клиноременный привод, вкл. шкив двигателя и 5 клиновых ремней номинальной длины.

- электродвигатель с высоким пусковым и максимальным вращающим моментом, 186 кВт, 1200 об/мин.

| Приемное отверстие | 915 x 1270 мм |

| Требуемая мощность | 186 кВт |

| Число оборотов маховика | 220 об/мин |

| Длина подвижной щеки | 2187 мм |

| Длина неподвижной щеки | 1936 мм |

| Диаметр вала на центре | 457 мм |

| Диаметр вала на подшипниках эксцентрика | 410 мм |

| Диаметр вала на подшипниках рамы | 305 мм |

| Примерный вес, кг | 40 т (стандартная распорная плита) |

| 41 т (гидравлически распорная плита) | |

| Выходная щель | 76 – 280 мм |

| Эксцентриситет вала | 19 мм |

| Колено вала | 38 мм |

| Диаметр маховика | 1524 мм |

Автоматическая система жидкой смазки подводит отфильтрованное масло к каждому подшипнику, расход масла контролируется.

Система автоматической подачи смазки включает:

- систему сигнализации низкого давления масла

- резервуар объемом 75,7 л,

- маслонасос с подачей 1,9 л/мин, мощность 0,56 кВт

- 380 В электродвигатель (пускатель и электропроводка не включены),

- клапан — регулятор расхода

- манометр,

- трубная обвязка,

- указатели расхода для обратных линий (линий возврата)

- погружной нагреватель и устройства управления.

Щековая дробилка производительностью 6 т/ч

Исходные данные:

| Тип машины | Щековая дробилка |

| Габариты (длина х ширина х высота) | 147 х 126 х 113 см |

| Вес без приводных двигателей | 2200 кг |

| Максимальная устанавливаемая мощность (если иное значение не оговорено изготовителем) | 18,5 кВт |

| Максимальная частота вращения вала (если иное значение не оговорено изготовителем) | 430 об/мин |

Основные материалы, из которых изготовлены части машины:

| Корпус машины | электросварка листового Fe 430-В |

| Щекодержатель | литая сталь FeG 520 |

| Вал | легированная сталь 39 NCD3 |

| Щеки | марганцевая сталь XG 120 |

| Боковые стенки | марганцевая сталь XG 120 |

| Маховики | чугун G 25 |

| Коленно-рычажный механизм | чугун G 25 |

| Размеры загрузочного отверстия | 450 х 160 мм |

| Максимальный размер кусков загружаемого материала | 120 мм |

| Максимальная теоретическая производительность | 11 т/ч |

| Регулировка открытия разгрузочного отверстия | 10-30 мм |

| Уровень шума | от 70 до 80 дБ(А) |

| Предлагаемое оборудование: | Щековая дробилка |

Технические характеристики:

| Производительность | 6 т/ч* |

| Степень измельчения | 0-30 мм (настраиваемая) |

| Установленная мощность | 18,5 кВт |

| Размеры загрузочного отверстия | 450х150 мм |

| Максимальный размер загружаемого материала | 120 мм |

| Частота вращения вала | ~ 400 об/мин |

Материальное исполнение:

| Измельчающие детали | Марганцевая сталь |

Примечание: *Производительность дробилки зависит от измельчаемого продукта и степени его измельчения. Для точного определения производительности необходимо проведение испытания.

Описание щековой дробилки

Измельчаемый материал поступает через загрузочное отверстие в верхнюю часть дробильной камеры, где разрушается за счет сжатия рабочих поверхностей подвижной и неподвижной щеки. По мере разрушения материал опускается в вниз дробильной камеры, пока не достигает требуемого размера и не выходит через разгрузочное отверстие с регулируемым сечением.

Щековая дробилка состоит из следующих деталей:

- Корпус с ребрами жесткости;

- Подвижная и неподвижная щеки;

- Вал;

- Маховики;

- Механизм регулировки степени измельчения.

Типовой чертеж

| 1300 | 512 | 972 | 705 | 1500 | 808 | 800 | 150 |

Примечание: Представленные чертежи ознакомительного характера. Чертежи с точными размерами будут предоставлены для согласования после подписания договора.

Щековая дробилка для угля и угольно-каменной смеси

Основная информация

| Сырье: | уголь, угольно-каменная смесь |

| Расчетная производительность мин.: | 400-800 т в ч |

| Макс. размер подачи: | 1000мм |

| Размер на выходе: | 150-300мм (регулируется) |

Введение

Подобная щековая дробилка, как правило, используется как первичная дробилка в линиях разработки карьеров, дробильных установках для минеральной руды и установка производства порошка. Она может быть описана как обязательная установка в горной промышленности, строительстве, в области измельчения строительного мусора, гидроэнергетике, в области дорожного и железнодорожного строительства, а также прочих отраслях промышленности.

Характеристики:

- Простая конструкция, проста технического обслуживания, стабильные характеристики, высокая производительность.

- Ровные финальные (на выходе) частицы и высокий коэффициент дробления.

- Объединяет передовые производственные технологии и материалы высокого качества.

Основная конструкция:

1. Маховик

2. Верхний обшивочный лист

3. Зафиксированная плита щековой дробилки

4. Рама

5. Нижний обшивочный лист

6. Натяжной стержень

7. Эксцентриковый вал

8. Подвижная щека

9. Подвижная плита щековой дробилки

10. Устройство регулировки

11 Распорная плита

12. Пружина

Технические данные щековой дробилки

Спецификация щековой дробилки

| Загрузочное отверстие (мм) | 1200Х1500 |

| Макс. размер подачи (мм) | 1020 |

| Регулируемый диапазон разгрузочного отверстия (мм) | 150-300 |

| Производительность (т/ч) | 400-800 |

| Мощность (кВт) | 200 |

| Вес (т) | 100.9 |

| Габариты (мм) | 4200Х3750Х3820 |

Примечания:

- Материал основного узла: сталь Q235

- Материал главного вала: 40CrMo

- Материал щек (плит): марганцевый сплав

- Форма углубления (полости): V-образная

- Распорная плита: одна

- Поверхность: пескоструйная обработка и покраска

- Тип защиты: пружинное и гидравлическое отсоединение

- Смазка: консистентная смазка.

Рабочая Т может достигать -30 град. C

Срок службы при правильной эксплуатации – 10 лет.

Щековая дробилка производительностью до 1800 т/ч

Описание:

В щековой дробилке применены новейшие мировые технологии в области дробления материалов и исследовательские достижения. Это новейшие дробилки мирового уровня, которые успешно разрабатываются при помощи использования программ анализа методом конечных элементов, основанных на всемирном опыте проектирования и производства щековых дробилок.

В сравнении с традиционными щековыми дробилками, при создании было уделено большее количество внимания к деталям. Применены высокопрочные материалы, первоклассные процессы производства, в ней осуществлены преимущества высокопрочной конструкции, оборудование повышенной надёжности, повышенная степень дробления, повышенная производительность и пониженная стоимость.

Особенности и преимущества:

- Высокопрочная конструкция

Два варианта исполнения рамы: сварная и сборная. Обычно, модели малой и средней производительности проектируются сварными, модели большой производительности – сборными.

Сварная рама имеет широкую переходную скругленную кромку, которая в значительной степени снижает концентрацию напряжения, обеспечивая нахождение рамы под равномерным напряжением. Она обладает особенностью высокой ударной вязкости (сопротивление ударной нагрузке) и низкой вероятностью отказа и т.д.

В сборной раме используется новейший принцип разбиения на модули, конструкция рамы без сварки, высокопрочная и высоконадежная. Цельно-блочная конструкция удобна для транспортировки и монтажа, особенно подходит для установки в подземном стволе шахты, высокогорных шахтах, так же, как и прочих узких местах и местах со сложной транспортировкой. - Оптимизированное проектирование формообразующих элементов позволяют осуществить отличную производительность подачи материала

Камера проектрируется симметрично V-образного вида, обладая большим углом наклона распорной плиты и длинноходного поршня, которые допускают большие размеры подаваемого материала, высокий выход и улучшенный гранулометрический состав, так же снижая истирание дробящей плиты дробилки в сравнении с традиционными дробилками. - Длительный рабочий ресурс при тяжелых условиях работы

Длительный рабочий ресурс при тяжелых условиях работы подразумевает установку эксцентрикового вала для тяжелых условий работы, высококачественных роликовых подшипников для тяжёлой нагрузки, оптимизацию ПО конечных элементов конструкции, обеспечение сопротивления ударной нагрузке подвижной плиты и высокую стабильность движения сборки. Лабиринтное уплотнение и централизованная система смазки гарантирует гарантирует отсутствие загрязнения масла для смазки подшипников и смазка поступает наиболее быстро. - Защитный козырек для подвижной сборки

Жесткий защитный козырек устанавливается над подвижной сборкой для избежания ударной нагрузки материала. Он эффективно защищает подвижную сборку и внутренние подшипники от разрушения. - Внешняя опора подшипников

Внешний литой корпус подшипников полностью совмещен с рамой, избегая составную конструкцию корпуса подшипника с ненужной радиальной нагрузкой на подшипник при процессе сборки. Обеспечивает более гладкую и ровную работу подшипника. - Удобная регулируемая выходная сборка

Щековая дробилка имеет механическую или гидравлическую регулировку выходного диапазона, в отличии от регулировки плит, регулировка двойным клином проще, надежнее, быстрее и сохраняет больше времени. - Установка встроенного мотора

Установка встроенного седла мотора и рамы может не только сохранить место, но так же может продлить эксплуатационный ресурс клинового ремня, в следствие синхронного перемещения рамы, седла мотора и мотора. Регулируемое седло мотора может регулировать натяжение ремня. - Конструкция поглащения вибрации

Дробилка фиксируется при помощи резинового устройства для поглощения вибрации, которое может эффективно ее поглощать, вместе с тем это позволяет дробилке перемещаться вертикально и продольно, таким образом снижая нагрузку на фундамент.

Технические характеристики

| 1 | 510×800 | 40-150 | 50-300 | 55-75 | 9240 |

| 2 | 600×1020 | 60-175 | 85-400 | 75-90 | 16600 |

| 3 | 760×1020 | 70-200 | 120-490 | 90-110 | 27500 |

| 4 | 850×1100 | 90-215 | 160-590 | 110-132 | 34550 |

| 5 | 950×1250 | 110-250 | 260-810 | 132-160 | 50700 |

| 6 | 1070×1400 | 125-250 | 360-900 | 160-200 | 60300 |

| 7 | 1100×1250 | 125-300 | 360-950 | 160-200 | 56100 |

| 8 | 1200×1500 | 150-350 | 400-1040 | 200-250 | 89100 |

| 9 | 1200×1600 | 150-350 | 500-1300 | 220-250 | 88400 |

| 10 | 1500×1800 | 160-380 | 600-1500 | 315-400 | 120500 |

| 11 | 1800×2100 | 175-350 | 700-1800 | 355-450 | 180000 |

Щековая дробилка производительностью до 500 м³/ч

Описание:

Щековые дробилки с одной распорной плитой имеют особенность широкого диапазона дробления. Может быть использована для дробления материала с пределом прочности при сжатии не более 320 МПа.

Используется, как для первичного дробления, так и для вторичного дробления и измельчения.

Особенности и преимущества:

- Простая конструкция и надежная, удобная эксплуатация;

- Низкая стоимость эксплуатации.

Технические характеристики

| 1 | 400×600 | 340 | 40-100 | 10-40 | 30 | 6,1 |

| 2 | 500х750 | 425 | 50-100 | 25-60 | 55 | 10,5 |

| 3 | 600х900 | 500 | 65-180 | 30-85 | 55-75 | 14,8 |

| 4 | 750х1060 | 630 | 80-180 | 72-150 | 90-110 | 28 |

| 5 | 800х1060 | 680 | 100-200 | 85-143 | 90-110 | 30 |

| 6 | 870х1060 | 750 | 170-270 | 145-235 | 90-110 | 28,5 |

| 7 | 900х1200 | 780 | 100-200 | 100-240 | 110-132 | 45,2 |

| 8 | 1000х1200 | 850 | 200-280 | 190-275 | 110-132 | 45,7 |

| 9 | 1200х1500 | 1020 | 150-300 | 250-500 | 200-220 | 89 |

| 10 | 250х1000 | 210 | 25-60 | 10-30 | 30-37 | 6,5 |

| 11 | 250х1200 | 210 | 25-60 | 13-35 | 37 | 7,7 |

| 12 | 300х1300 | 250 | 20-90 | 13-53 | 75 | 11,4 |

Щековая дробилка для первичного дробления

Технические характеристики

Входное отверстие: 500×280 мм

Двигатель: 11 кВт – 400 В – 50 Гц – IP55

Регулировка зазора: 20 – 80 мм

Частота вращения: 350 об/мин

Вес: 2.600 кг

Описание:

- Сварной корпус из толстолистового металла S235JR, с дробильной камерой, оснащенной поперечными изнашивающимися пластинами из магниевой стали.

- Эксцентриковый вал, установленный на крупногабаритных самоцентрирующихся подшипниках;

- Шток, который держит подвижную щеку, смонтирован на эксцентриковый вал.

- Шеки изготовлены из износоустойчивого биметаллического листа (12-14% Mn).

- Установка подвесной части, состоящей из гидравлической системы шарнирного соединения. Эта система включает: гидравлический цилиндр, насос, буферная емкость, клапана и предохранительные клапана. Рассчитано, что он открывается в случае применения необычных ударов, и для защиты щековой дробилки от разрушающих ударов случайно попавших не дробимых частей.

- Комплект возвратного устройства со спиральными пружинами.

- Тяжелое колесо для компенсации эксцентрика. V-образные ремни передачи установлены на колесе.

- Рама из тяжелых стальных профилей для опоры дробилки и двигателя.

- Группа контроля состоит из:

- а) асинхронного трехфазного двигателя с ротором с контактными кольцами;

- б) ременной шкив привода, блокированный на конце вала двигателя;

- в) комплект V-образных ремней;

- г) комплект защитных коробок для передачи мощности и маховиков;

- д) натяжное устройство для двигателя;

- КИП: обнаружение вращения – концевой выключатель для подвижной щеки.

Центробежные дробилки(ЦУД)

Оборудование используется для получения кубовидного щебня, песка, дробления руд и скальных пород. Принцип работы механизма – центробежно-ударный. Частицы разгоняются и вбрасываются в камеру дробления. Разбивается камень за счет полученной кинетической энергии при ударе о статическую поверхность отбойных плит или футеровки из камня. Оборудование используется на заключительном этапе фракционирования.

ДСО поставляется в комплекте:

-

агрегат для дробления;

-

грохот;

-

транспортеры: загрузочный, разгрузочный;

-

опорную раму и площадки обслуживания.

Агрегаты отлично измельчают породу до нужной фракции. Они безопасны в эксплуатации, обладают низкой металлоемкостью. Выпускаются стационарные и передвижные установки на основе ЦУД.

Самоходное или передвижное дробильное оборудование.

Прежде чем транспортировать породу, руду или скальник, сырье нужно разбить на куски, чтобы не возить в кузове воздух. Поэтому в карьерах используют передвижные и самоходные дробилки. Большую популярность получили мобильные установки. Их легко собирать на месте применения.

Установки различаются:

-

по способу дробления камней, бетонных конструкций;

-

по энергетическому обеспечению – электромотор, дизель или гидравлика;

-

тип шасси – гусеницы, сани, колеса.

Мобильные камнедробилки не нуждаются в фундаменте, могут перерабатывать куски скальных пород и демонтированные строительные конструкции, для вторичного использования бетона и кирпичной крошки.

Типы сортировочных устройств в линии ДСО

Исходный материал измельчается в несколько этапов с просеиванием и фракционированием после каждой установки. Дробильно-сортировочное оборудование используется в комплекте. На выходе получается отсев и рабочая фракция – шихта, щебень, песок размером больше 1 мм.

Линии сортировки создаются под запрос на степень измельчения камня.

-

Грохоты – ярусные сита, разделяющие измельченную породу по размерам. Они бывают инерционные, колосниковые, вибрационные, барабанные.

-

Питатели – система загрузки приемного отверстия дробилки камнями. Различают ленточные, шнековые, вибрационные и пластинчатые питатели.

-

Транспортирующие устройства представлены конвейерами. Их устанавливают на загрузке, промежуточных этапах и выгрузке с доставкой к месту хранения или погрузки. Применяют ленточные, винтовые, роликовые и цепные устройства.

Производство дробильно-сортировочного оборудования

Изготовление оснастки для горнодобывающей промышленности производится на специализированных предприятиях, по лицензии Госгортехнадзора.

Изготовление оборудования под заказ начинается с проектирования линии дробления по условиям заказчика. Стандартизированные агрегаты изготавливаются на предприятиях тяжелого машиностроения или на специализированных заводах. Один из них расположен в Орске, называется «Завод Горных Машин».

ООО «ЗГМ»

Здесь изготавливают в ассортименте:

-

конусные дробилки;

-

щековые дробилки:

-

грохоты;

-

шредеры;

-

питатели.

В каталоге представлен перечень моделей агрегатов и запчастей к ним. Собственное производство снижает себестоимость продукции. Это позволяет продавать изделия по цене ниже, чем заявлено у конкурентов.

Завод заключает договоры на капитальный ремонт дробильного оборудования, обеспечивает ремонт деталей, проектирует, создает установки под заказ.